此为下篇,上篇见:燃料电池汽车产业链深度研究: 政策为帆 “氢”心起航(上);中篇见:燃料电池汽车产业链深度研究: 政策为帆 “氢”心起航(中)

中国的质子交换膜燃料电池厂商:

大连新源动力,已实现燃料电池关键材料及关键部件、电堆组装的小批量生产,建成可年产5500KW燃料电池堆用关键部件的批量生产线,同时在车用燃料电池系统集成安装、调试、运行等方面拥有优势地位。长城电工参股新源动力近10%。

上海神力科技,主营氢质子交换膜燃料电池,是我国燃料电池技术研发和产业化的领先者。通过承担与完成国家"九五"重点攻关计划、"十五"863及"十一五"863重大攻关计划燃料电池发动机课题,已成为具有完全自主知识产权的燃料电池技术并达到国际先进水平。安凯客车、长安汽车也与上海神力科技合作,开发氢燃料汽车,并拥有一定的技术储备。

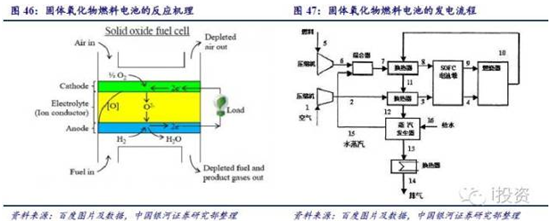

2、固体氧化物燃料电池(SOFC)能效转换率高、不需要贵金属作催化剂,持续拓展应用固体氧化物燃料电池(SOFC)使用无孔陶瓷氧化物作为电解质,拥有约60%的转化效率,如果利用其散发的热量,最高转化率高达85%。

固体氧化物燃料电池是燃料电池中抗硫性最强的,并且一氧化碳也不会影响其运行效率,因此它可以使用多种燃料,例如天然气、沼气、煤气、甲烷等,对燃料的适应性强;不需要使用贵金属催化剂;使用全固态组件,不存在对漏液、腐蚀的管理问题;积木性强,规模和安装地点灵活等。SOFC可用于发电、热电回用、交通、空间宇航和其他许多领域。

但是,较高的运行温度使得SOFC材料的使用寿命较短、启动时间较长,此外还需要隔热措施防止人被烫伤,这都限制了SOFC的适用范围,目前用于分布式发电及余热供热等应用占比更多,但很多厂商也在引导它的应用走向船舶动力、汽车动力等应用。

全球主流的固体氧化物燃料电池厂商:

BE布鲁姆能源是最大的固体氧化物燃料电池厂商之一,主要用于为数据中心提供主电源。布卢姆能源2001年成立于美国加州,其创始人是印度科学家KR先生,布卢姆能源技术根植于NASA的火星计划。在2006年,布卢姆能源在田纳西大学试制成功了首个5KW固体氧化物燃料电池,实现了从理论向产品的跨越。在2008年,布卢姆率先向谷歌公司交付了100KW的商业化固体氧化物燃料电池,设备售价达到70万美金。在接下来时间里面,布卢姆能源又陆续拓展了eBay、苹果、沃尔玛、诺基亚等高净值公司客户,为他们的数据中心提供主电源。

根据美国能源部能源效率与可再生能源办公室发布的《2012 Fuel Cell Technologies Market Report》统计,目前全球生产固体氧化物燃料电池的企业为布卢姆能源和澳大利亚的CFCL两家公司。CFCL公司采用阳极支撑技术路线,不同于布卢姆能源使用的电解质支撑技术路演,所以其产品功率暂时智能做到1.5KW,商业开拓的中间较小。而布卢姆能源最新产品已经可以做到250KW,基本可以满足医院、酒店、商场、小区、轮船等主流固定氧化物发电目标市场的功率要求。除此之外,在日本的NEDO、美国的SECA、欧洲的Large-SOFC计划中,5-50KW级的验证机已经制成;日本三菱重工亦正在研发混合固体氧化物燃料电池系统产品,拟进一步提高能源使用效率。但是到目前为止,这些项目还没有获得实质性的突破,导致布卢姆能源仍是全球唯一商业化成产固定氧化物燃料电池厂商。

展望未来,布卢姆能源的燃料电池产品有望在使用天然气方便的地方成为主力的供电设备,从而实现对现有发电设备的替代。未来,通过开发、完善材料使用更节省的第三代产品,以及

将电芯寿命从3.5年延伸到5年,进而增加到10年,有望进一步降低布卢姆能源燃料电池的度电成本,实现对电网电价的穿越,从而打开千亿规模的新能源分布式发电设备市场。

Ceramic Fuel Cells是一家位于澳大利亚墨尔本的燃料电池科技企业,成立于1992年。其主要生产"Blue Gen"固体氧化物燃料电池系统,用于小规模的热电联产和分布式发电。

中国的固体氧化物燃料电池厂商:

三环集团,是中国最有潜力在固体氧化物燃料电池取得突破的厂商。目前公司主要为BE布卢姆能源供应燃料电池核心部件隔膜板,公司从2005年起研发燃料电池隔膜板至今生产技术不断进步、工艺不断完善,已经掌握了从材料到烧结的工艺技术;此外,公司也在积极准备燃料电池电堆技术,未来有机会引领部分领域的清洁能源变革。

3、碱性燃料电池(AFC)广泛应用于航空航天,但寿命短,仍有不少问题待解决

碱性燃料电池(AFC)是最早研发的燃料电池技术之一,并且最早广泛应用在美国航空航天领域,用于发电和生成水以供太空飞船使用。碱性燃料电池的电化学反应拥有较高的转化效率,最高超过60%。

电解质方面,碱性燃料电池使用氢氧化钾溶液作为电解质,用非贵重金属作为电池的阴阳极。一般情况下,碱性燃料电池的运行温度在100℃到250℃之间,但是最新设计的碱性燃料电池可以在23℃到70℃之间运行。最近几年,使用聚合物薄膜作为电解质的碱性燃料电池研发出来,与质子交换膜燃料电池的区别仅仅是使用碱性膜作为电解质。

但是,其运行效率容易受到二氧化碳的影响,即使是空气中稀薄的二氧化碳也会降低碱性燃料电池的效率。因此,在碱性燃料电池中二氧化碳净化装置是必要的,但是这增加了成本。限制碱性燃料电池大规模应用的最主要因素是使用寿命太短,其工作时间超过4,000小时才有经济价值,但是目前材料的耐久性问题还没解决。

4、熔融碳酸盐燃料电池和磷酸盐燃料电池等早期的燃料电池已经逐步被替代

熔融碳酸盐燃料电池(MCFC)使用熔融碳酸盐作为电解质,具有较高的转化效率,配合涡轮机使用其转化效率可达65%,如果将MCFC产生的废热收集使用,燃料的总转化效率超过85%。MCFC不需要贵金属作为电极,使用多孔陶瓷锂铝氧化物作为电极。MCFC的运行温度为650℃,这限制了燃料电池组件的使用寿命。

磷酸盐燃料电池(PAFC)是第一代燃料电池,最早被商业化应用。PAFC转化效率最低,只有37%-42%,已经逐渐被其他路线替代。

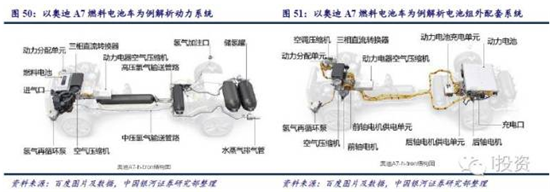

(二)汽车用氢燃料电池的系统构成及产业链分解

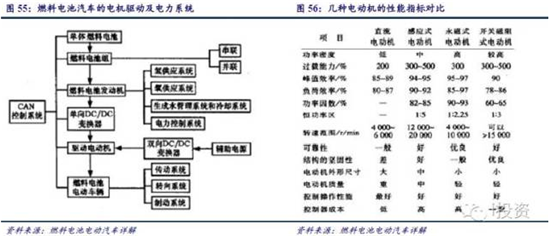

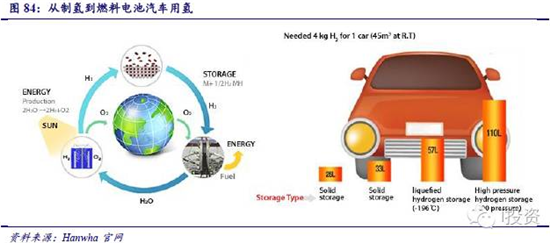

燃料电池汽车的工作原理是,作为燃料的氢在汽车搭载的燃料电池中,与大气中的氧气发生氧化还原化学反应,产生出电能来带动电动机工作,由电动机带动汽车中的机械传动结构,进而带动汽车的前桥(或后桥)等行走机械结构工作,从而驱动电动汽车前进。

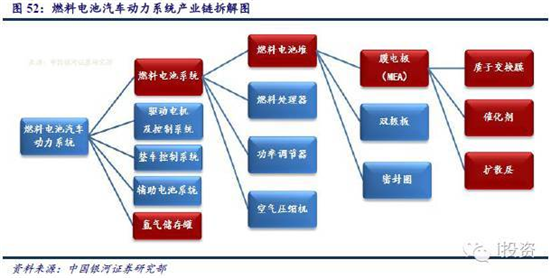

燃料电池汽车产业链包括上游制氢和配套厂商、核心部件厂商、燃料电池动力系统厂商和下游整车厂商,其中最核心的是燃料电池动力系统。燃料电池动力系统主要包括燃料电池系统、驱动电机及控制系统,整车控制系统、辅助电源、储氢装置。

1、燃料电池系统——燃料电池堆是燃料电池系统的最核心、最难做的部件

单独的燃料电池堆是不能发电并用于汽车的,它必须和燃料供给与循环系统、氧化剂供给系统、水/热管理系统和一个能使上述各系统协调工作的控制系统组成燃料电池发电系统,简称燃料电池系统。一般包括:燃料电池堆栈、燃料处理器、功率调节器、空气压缩机。

燃料电池堆是燃料电池动力系统的最核心部件,它由多个燃料电池通过一定的方式结合起来形成的通过电化学反应产生直流电的燃料电池组。一个单独的燃料电池产生的电压低于1V,所以单电池要做成堆栈应用。

影响燃料电池系统效率的因素有很多,包括燃料电池类型、电池规格、电池运行的温度以及燃料气体的压力大小、堆栈构成方式等。

燃料处理器将燃料转换成燃料电池可用的状态。

功率调节器调节电流、电压、频率等以满足使用。

空气压缩机可以增加进入燃料电池的燃料气体的气压,以提高燃料电池的效率。

2、驱动电机及控制系统是燃料电池汽车的心脏

驱动电机及控制系统是燃料电池汽车的心脏,它的功能是使电能转变为机械能,并通过传统系统将能量传递到车轮驱动车辆行驶。

其基本构成为电机和控制器,电机由控制器控制,是一个将电能转变为机械能的装置,控制器的作用是将动力源的电能转变为适合于电机运行的另一种形式的电能,所以控制器本质上是一个电能变换控制装置。

电动机驱动是燃料电池车惟一的驱动模式。大型燃料电池汽车如大客车一般采用感应电机驱动,主要应用在数十千万以上的中、大功率系统中;小型燃料电池汽车如乘用车一般用无刷直流电机驱动系统,主要应用在在数十千万以下的中、小功率的系统中。

北京亿华通,是燃料电池动力系统的开发与产业化以及氢能基础设施运营厂商。公司核心业务是,以燃料电池发动机为核心,采用燃料电池发动机与动力电池的电-电混合动力系统构型,为客户提供集系统构型分析、系统集成、动力系统优化控制、工程服务为一体的整套解决方案。当前主要客户为福田、宇通、金龙等客车厂业。

3、整车控制系统和其他新能源车类似,一样可以向智能驾驶进击

燃料电池汽车的整车控制系统和其他类型的新能源汽车是一样的,它负责对燃料电池系统、电机驱动系统、动力转向系统、再生制动系统和其他辅助系统进行监测和管理,也可以向智能化和数字化方向发展,包括神经网络、模糊运算和自适应控制等非线性智能控制技术都可以应用于燃料电池汽车的控制系统中。因此,燃料电池汽车一样可以发展无人驾驶或智能驾驶。

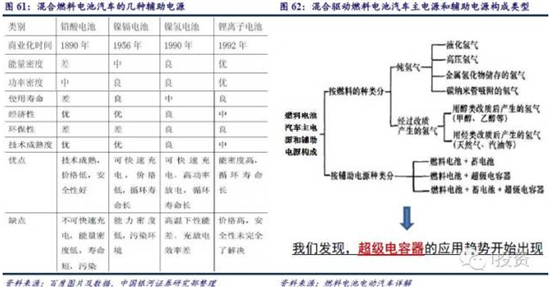

4、辅助电源对燃料电池汽车极其重要,超级电容器应用的趋势开始出现

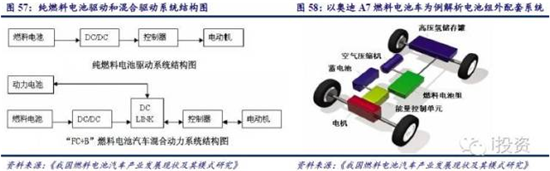

燃料电池车是以燃料电池为主要电源和以电动机驱动为惟一的驱动模式的电动车辆,燃料电池汽车的基础结构多种多样,按照驱动方式可分为纯燃料电池驱动和混合驱动两种,区别主要在于是否加装了辅助电源,辅助电源一般用蓄电池(铅酸电池)、碱性电池或超级电容器。

目前,因受到燃料电池启动较慢和燃料电池不能用充电来储存电能的限制,多数燃料电池汽车都要增加辅助电源来加速燃料电池车的启动,所需要的电能和储存车辆制动反馈的能量。因此一般的燃料电池汽车大多是混合驱动型车,其动力系统关键装备除了燃料电池,还包括DC/DC转换器、驱动电动机及传动系统、辅助电源。

辅助电源及管理系统是混合型燃料电池汽车动力系统中的重要组成部分,在汽车启动、加速、爬坡等工况下,需要驱动功率大于燃料电池可以提供的功率时,释放存储的电能,从而降低燃料电池的峰值功率需求,使燃料电池工作在一个稳定的工况下,而在汽车怠速、低速或减速等工况下,燃料电池功率大于驱动功率时,存储动力系统富余的能量,或在回馈制动时,吸收存储制动能量,从而提高整个动力系统的能量效率。

目前应用于混合燃料电池汽车的辅助电源主要有如铅酸电池、镍镉电池、镍氢电池、锂离子电池、超级电容器等。由于蓄电池最便宜,目前辅助电源用的最多的还是蓄电池(铅酸电池),主要采用EFB电池(增强型富液式铅酸电池)和AGM电池(玻璃纤维吸附蓄电池),其供应商主要包括博世、法雷奥、德尔福和马自达等厂商。此外,镍氢电池由于其性价比优势,也是现在主流的燃料电池辅助电源方案之一。

江海股份,是国内超级电容器龙头厂商。公司2013年收购日本ACT,并积极与海内外高校合作,引进资深研发团队,从技术壁垒最高的电极材料到大容量超级电容器模组完成高度垂直一体化布局。由于蓄电池的循环寿命一般在几百到几千次,而且污染较大,而超级电容器能够反复循环充放电几十万次,而且可以迅速地完成大量电荷的充放电。所以,部分混合驱动燃料电池汽车开始趋向于采用大容量超级电容器作为辅助电源应用,公司的超级电容器部分性能已经已经大幅超越Maxwell,预计公司将在混合驱动燃料电池汽车辅助电源上具备机会。

科力远,是镍氢电池龙头。2013年底与常熟新中源、Primearth EV Energy、丰田(中国)投资、丰田通商签署了科力美合营合同,公司出资21.76亿日元,占有40%的股份,正式切入丰田汽车产业链,其中,丰田的混合动力及混合驱动燃料电池汽车辅助电源采用了镍氢电池。后来公司又与吉利集团、长安汽车、昆明云内动力股份有限公司就增资或投资公司控股子公司科力远混合动力技术有限公司的相关事宜签订了《增资扩股框架协议》,显示了公司在混合动力技术上的实力。

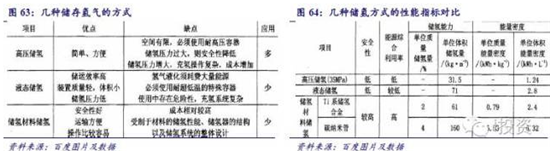

5、氢气储存罐

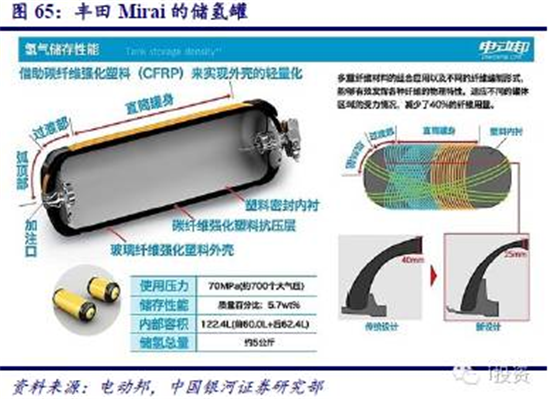

目前燃料电池汽车的主要燃料是气态氢气,主流的储氢方式还用高压储。汽车一次充气有足够的行驶里程,就需要多个高压储气瓶来储存气态氢气。在储氢罐轻量化和安全防碰撞等领域,日本村田是目前做得最好的厂商之一。

丰田Mirai高压储氢罐采用三层结构,内层是密封氢气的树脂衬里,中层是确保耐压强度的碳纤维强化树脂(CFRP)层,表层是保护表面的玻璃纤维强化树脂层。

Mirai的储氢罐的轻量化瞄准的是中层,采用的是对含浸了树脂的碳纤施加张力使之卷起层叠的纤维缠绕工艺,缠绕方法有强化筒部的环向缠绕、强化边缘的高角度螺旋缠绕和强化底部的低角度螺旋缠绕三种,通过削减这三种方式的缠绕圈数,丰田将CFRP的用量比原来减少了40%,使重量效率提升20%,达到了全球最高水平的5.7wt.%。另外,对于按照高压储氢罐的全球技术规则,丰田采取用含有膨胀石墨的耐火聚氨酯板来保护吸收下落冲击的耐冲击聚氨酯护板的方法,确保耐火性能。

(三)氢燃料电池中的电解质膜、电极、催化剂等核心部件分析

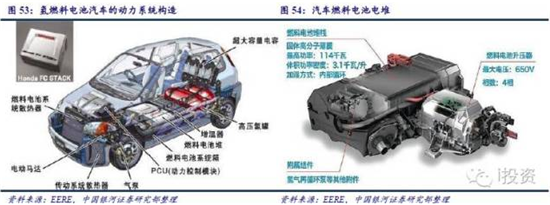

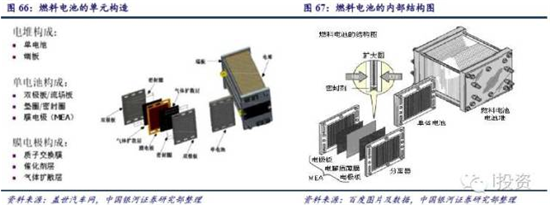

燃料电池堆主要是由单燃料电池构成。单电池又包括双极板、密封圈、膜电极(MEA),其中膜电极包括质子交换膜、催化剂层和气体扩散层。

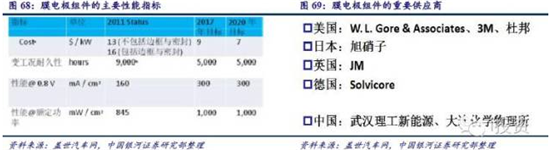

1、膜电极组件(MEA)是保证电化学反应的核心

膜电极组件(MEA)是将质子交换膜、催化层电极、扩散层在浸润Nafion液后,在一定温度和压力下,热压而成的三合一组件,是保证电化学反应能高效进行的核心,其制备技术不但直接影响电池性能,而且对降低电池成本、提高电池比功率与比能量至关重要。

国外的主流供应商有美国3M、美国杜邦、WLGore & Associates、日本旭硝子、英国JM、德国Solvicore等;国内主要是部分研究机构如武汉理工新能源、大连化学物理所等在从事电极和MEA的研究。

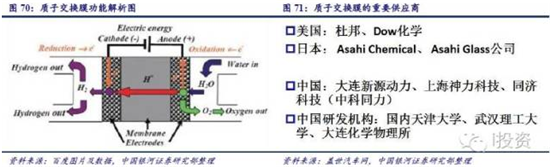

(1)MEA组件核心之一:质子交换膜PEM

电解质膜的作用是允许质子通过而阻止未电解的燃料和氧化剂渗透到对方。氢燃料电池的电解质膜主要用质子交换膜。质子交换膜(Proton Exchange Membrane Fuel,PEM)是氢燃料电池的最核心部件,是燃料电池电解质和催化剂进行电化学反应的基地。它与一般化学电源中使用的隔膜有区别。

最早用于燃料电池的质子交换膜是美国杜邦公司于60 年代末开发的全氟磺酸质子交换膜(Nafion膜),此后,又出现了其它几种类似的全氟磺酸结构质子交换膜,包括美国Dow化学公司的Dow膜、日本Asahi Chemical公司的Aciplex膜和Asahi Glass公司的Flemion膜。目前主流供应商依然以美国杜邦为主。

质子交换膜性能要求非常高,目前在氢燃料电池中使用的质子交换膜均采用全氟化聚合物材料合成,该材料稳定性好、使用寿命长,相对来说可以保证良好的化学和电化学稳定性、高质子导电性、良好的阻气性能、高机械强度、与电极较好的亲和性。因此,它的开发和生产难度很大。制造成本过高,售价昂贵。为了获得稳定而廉价的燃料电池,质子交换膜是最大的瓶颈和未来必须突破的领域。

国内研究机构如天津大学、武汉理工大学、大连化学物理所等在质子交换膜领域研究较久。

国内的商业化生产商,主要是大连新源动力和上海神力科技和同济科技旗下的中科同力。

同济科技,公司与中科院上海有机化学研究所、上海神力科技共同组建了中科同力化工材料有限公司,同济科技目前持股36.23%。中科同力主要致力于质子交换膜燃料电池关键材料与部件研发。

(2)MEA组件核心之二:催化剂

电催化是使电极与电解质界面上的电荷转移反应得以加速的催化作用,电催化反应速度不仅由电催化剂的活性决定,而且与双电层内电场及电解质溶液的本性有关。催化层是发生电化学反应的场所,是电极的核心部分。

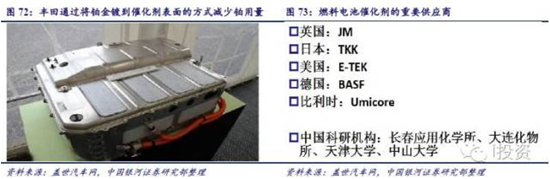

迄今为止,质子交换膜燃料电池的阴极和阳极有效催化剂仍以铂和铂碳颗粒为主,铂贵金属催化剂用量大和质子交换膜成本高是燃料电池成本居高不下的重要原因。为了降低铂的使用量,各大公司进行了持续研究,近几十年来,膜电极上催化剂铂的负载量从10mg/cm2降到了0.02mg/cm2,降低了近200倍。以丰田为例,公司力求通过改进铂金材料的镀层技术来降低铂金催化剂的使用量。

如果未来贵金属催化剂负载量能够大幅降低,或者能被其他成本更低的催化剂取代,那么燃料电池系统放量的机会也将大幅提升。

目前铂催化剂的国外主流供应商有英国JM、日本TKK、美国E-TEK、德国BASF、比利时Umicore等,暂时国内厂商突破还不明显。

国内研究机构如长春应用化学所、大连化物所、天津大学、中山大学等在燃料电池催化剂领域研究有一定突破。

(3)MEA组件核心之三:扩散层

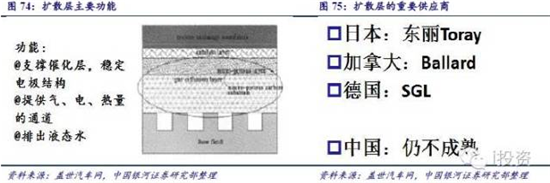

上面的催化层和扩散层构成了燃料电池的电极。

扩散层是支撑催化层、收集电流、并为电化学反应提供电子通道、气体通道和排水通道的隔层,由碳纸和防水剂聚四氟乙烯(PTEE)组成。其材料和制备技术对MEA的性能和电池的性能至关重要。

目前扩散层主要技术仍掌握在日本东丽、加拿大Ballard、德国SGL等少数厂商手中。

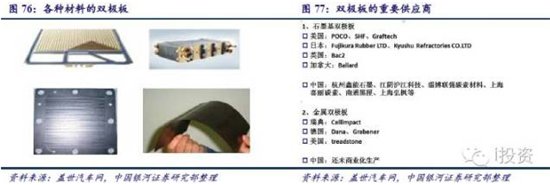

2、双极板也是决定性能和成本的关键组件之一

双极板,又叫流场板,主要起到起输送和分配燃料、在电堆中隔离阳极阴极气体的作用,

一般采用在石墨板上雕刻流道的方式设计。常用的流道有平行流道、回旋型流道、蛇行流道,目前广泛采用的双极板材料为无孔石墨板,金属板和复合材料双极板的应用也在逐步出现。

石墨是较早开发和用以制作双极板的材料。目前石墨基双极板的主流供应商有美国POCO、美国SHF、美国Graftech、日本Fujikura Rubber LTD、日本Kyushu Refractories CO.LTD、英国Bac2、加拿大Ballard等。

国产厂商主要有杭州鑫能石墨、江阴沪江科技、淄博联强碳素材料、上海喜丽碳素、南通黑匣、上海弘枫等。

金属板开始在部分领域替代石墨双极板。表面改性的多涂层结构金属双极板具备较大的发展空间。目前金属双极板主要供应商有瑞典Cellimpact、德国Dana、德国Grabener、美国treadstone等,国内还处于研发试制阶段。

(3)复合材料双极板近年来也开始有应用,如石墨/树脂复合材料、碳/碳复合材料等。

五、成本高、配套少、集群少、投入大等制约因素开始发生变化

按照我们了解到的数据,2015年全球燃料电池销量可能不足2000辆,其中占比最大的是丰田和现代途胜,市场总体规模依然较小。日本调查公司富士经济预测,2030年度燃料电池汽车全球市场规模将超过198万-199万辆,总金额将达4.75万亿日元,而2014年度全球市场规模约为11亿日元,潜力增长空间巨大。那么,现在制约行业发展的主要因素有哪些?解决哪些问题后,燃料电池汽车将大幅放量?

我们调研后认为,燃料电池系统价格高、氢气储存运输难、加氢站等基础设施配套不完善、燃料电池企业研发投入大、产业化周期长都是阻碍行业发展的不利因素,但这些不利因素都在逐步发生好的变化。

(一)成本较高一直是制约燃料电池汽车发展的最重要原因

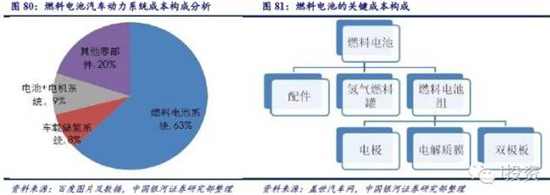

影响燃料电池汽车发展最大的因素是居高不下的成本问题,使用昂贵的质子交换膜、贵金属铂作为催化剂、石墨双极板高昂的加工成本等,导致质子交换膜燃料电池成本约为汽油、柴油发动机成本10-20倍。因此,在所有商业化量产的燃料电池汽车中,最便宜的是丰田的Mirai,在日本售价是700万日元,叠加日本政府补贴后相当于500万日元,对应人民币约30万元。与传统燃油乘用车相比,依然属于价格较高的水平。

从氢燃料电池汽车动力系统成本构成来看,占比最大的是燃料电池系统,其造价约占总成本的三分之二,还有氢气储存系统和其他配件。要降低燃料电池系统成本,首要问题就是降低燃料组电池成本。现在燃料电池组的成本是1000-2000美元/kW,如果未来要取得商业化,并与内燃机汽车竞争,燃料电池的成本必须降到50美元/kW。而降低燃料电池系统核心组件成本,迅速扩大销售规模都是大幅降低燃料电池汽车总成本的主要途径。

燃料电池组中最重要、成本占比最大的是质子交换膜、电极(催化剂和扩散膜)、双极板。

1、质子交换膜是燃料电池的核心,也是成本占比最大的组件

目前国内企业主要向美国杜邦公司采购,每平米质子交换膜成本约为400美金以上,一般每辆氢燃料电池汽车需要20平米以上,整车光质子交换膜成本就需要5万元,按照丰田最新Mirai燃料电池汽车售价30万元来算,光质子交换膜就占到整车成本15%以上。

2、铂金催化剂成本较高,降低使用量或寻求替代品成为当前的重要研究主题

催化剂是发生电化学反应的关键成分,目前质子交换膜燃料电池的阴极和阳极有效催化剂仍以铂和铂碳颗粒为主,铂贵金属催化剂用量大和质子交换膜成本高是燃料电池成本居高不下的重要原因。

2014年丰田氢燃料SUV车型每辆车使用的铂金为100克,预计未来将减少到30克左右,按照GFMS预计,2016年铂金平均价格达到每盎司1,005美元,相当于每辆车的燃料电池系统仅铂金催化剂成本就有2万多元,占目前燃料电池汽车整车成本的6%以上。如果整车的催化剂用量真的能够降低到丰田预期的30克,其对应的成本就能降低到6000多元。

为了降低铂的使用量,各大公司进行了持续研究,近几十年来,膜电极上催化剂铂的负载量从10mg/cm2降到了0.02mg/cm2,降低了近200倍。比如美国能源部燃料电池技术办公室FCTO用新的d-PtNi催化剂替代了NSTFPtCoMn催化剂,使得燃料电池系统的价格下降了1.85美元/kW;丰田公司力求通过改进铂金材料的镀层技术来降低铂金催化剂的使用量。如果未来贵金属催化剂负载量能够大幅降低,或者能被其他成本更低的催化剂取代,那么燃料电池系统放量的机会也将大幅提升。

质子交换膜的大规模应用及其他燃料电池其他部件优化,都会给燃料电池系统带来较大的成本下降空间。

3、表面改性的多涂层结构金属双极板将大幅优化镀层成本

双极板是输送和分配燃料的重要组件。过去主要用石墨制作双极板,它具有良好的导电性、导热性和耐腐蚀性,但石墨的脆性造成了加工困难,因此加工费用非常高,加上比较不易减薄厚度,因此综合成本较高。

近两年,金属板如不锈钢、铝、钛、镍等材料具有强度高、加工性能好、导电导热性强、成本低等优点,开始在部分领域替代石墨双极板。不过金属板在高温及酸性环境下易腐蚀,因此主流做法是在金属双极板表面镀上金属防护层。

我们认为,表面改性的多涂层结构金属双极板具备更大的发展空间,也能解决石墨双极板存在高成本问题。比如,瑞典Impact Coatings公司推出的一种Ceramic MaxPhase陶瓷涂层,将其涂在不锈钢板上来防腐蚀,该技术在节约成本上体现出显著优势,可将燃料电池的镀层成本降低到每千瓦5美元,并有望提早达到2017年美国能源部目标的每千瓦1美元。

4、规模化生产也会使得燃料电池系统价格下降

规模生产也将大幅降低燃料电池成本,因此,成本下降和销量上升是相辅相成的关系。

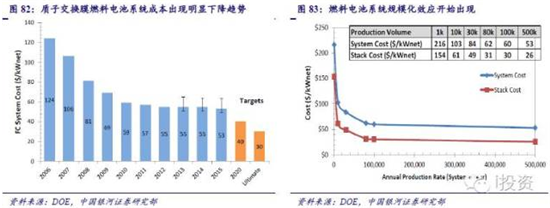

根据美国能源部燃料电池技术办公室(FCTO)的研究,当生产1000套质子交换膜燃料电池系统时,燃料电池堆栈的成本为154美元/kW,燃料电池系统的成本为216美元/kW而生产10000套质子交换膜燃料电池时,燃料电池堆栈的成本大幅下降到了61美元/kW,燃料电池系统大幅下降到103美元/kW。

以丰田Mirai为例,其燃料电池系统输出功率为114kW,如果年生产1000辆燃料电池汽车,每辆车的燃料电池系统价格为2.4万美金,而生产10000辆燃料电池汽车,每辆车的燃料电池系统价格仅为1.2万美金。

总之,经过对构成主要成本的关键组件质子交换膜、催化剂和双机板进行成本优化,同时加速推动规模化生产,燃料电池汽车的成本就能大幅下降。以丰田为例,其于2014年12月15日推出的燃料电池汽车Mirai在日本的售价为700万日元左右,享受政府补贴后500万日元,折合人民币29.85万左右,已经达到初步向市场推广的基础。

(二)燃料电池汽车产业配套更加完善

目前制氢成本、运输氢气成本较高,以及加氢站等基础设施不完善都对燃料电池汽车发展构成制约。

从常规认知不同的是,我们拆解用户常规加燃料成本来测算,氢气并不比汽油车贵。按照日本石油前期发布的液化氢价格1000日元/kg,丰田Mirai的氢气罐每次可以加氢气5kg,一次加满氢气罐需要5000日元,按照现行汇率相当于人民币298元。按续航力650km测算,每公里不到五毛钱。而常规2.0T汽油车每公里约花费7-8毛钱。也就是说,目前用户的日常加氢成本还会低于加油成本。如果未来制氢成本进一步下滑,燃料电池汽车给用户带来的边际成本改善就更加明显,行业发展有机会加速。

1、工业制氢已经部分得到解决,生物质及太阳能制氢值得期待

氢主要以化合物存在于自然界,例如水、天然气、石油中。目前,大约有95%的氢气来自于石油化工业。工业化氢气制备方式有很多种,目前来看,天然气转换制氢或石油化工等工业活动副产品氢气分离性价比较高。

短期内氢气制备主要靠电解水和天然气、甲醇、煤等燃料制备。

(1)以天然气、石油、甲醇为原料裂解制取氢气是当今制取氢气最主要的方法。目前,美国大部分氢气是通过大规模天然气转化而来,这是目前成本较低且环保的制备氢气的方法。

(2)在生产合成氨、合成甲醇、石油炼制等工业过程中氢气作为一种副产品可以被生产和分离出来。

(3)水电解制氢是目前应用较广且比较成熟的方法之一。但水电解制氢能耗仍高,一般每立方米氢气电耗为 4.5-5度左右,因此,工业制氢一般不用这种方式。

从中期来看,制氢技术主要基于可再生资源如生物质制氢。生物质资源丰富,是重要的可再生能源,生物质可通过气化和微生物进行制氢,目前仍比较考验转化技术。

长期来看,以太阳能为基础的零排放制氢技术将成为可能,目前这种技术的转化率还比较低,但是已经被日本厂商用作太阳能加氢站,作为临时性和补充性的一种氢燃料补给方式存在。2015年12月25日,本田技研工业设置于和光本社大厦的SHS加氢站正式开始使用,SHS加氢站使用本田独自开发的高压水电解系统PowerCreator为核心,使用太阳能发电而来的电力运转,实现无排放的氢生产。

2、氢气运输不存在明显困难

目前,氢气运输方式有低温液体油罐卡车、气体管拖车、铁路及驳船。氢气长期以来在工业中有广泛运用,加氢站氢气运输与工业应用中点对点运输类似,因此传统的氢气运输方式可以广泛应用于燃料电池汽车产业。

- 最新评论

- 我的评论