2014年,中德双方签署《中德合作行动纲要》,工业4.0进入中德合作新时代。而借鉴德国工业4.0计划,是“中国制造2025”的既定方略。其实,德国工业4.0也好、中国制造2025也好、美国工业互联网也好,它们的本质内容是一致的,且都指向一个核心——智能制造。整个工业4.0的过程,就是自动化和信息化不断融合的过程,也是用软件重新定义世界的过程。

经过三年的探索与积淀,工业4.0这一彼时包罗万象的抽象概念,如今越发变得细分化和具象化。在锂电设备行业,目前关于智能制造的实现更多地聚焦于四大细分主题,即:整线自动化、软件控制、人机协作、智造新生态。四大主题相互关联,共同发展,其中蕴藏着开启行业未来之门的钥匙。

探寻未来——

“整线模式”打造智能制造新生态

众所周知,智能制造也好,工业4.0也罢,都并非是单一的技术问题,而是一项需要由上至下,逐级推进的复杂系统工程。相对应的,其所造就的业态,也是全新的。提供单一产品或服务的供应商,很难在复杂的生态系统之中独善其身,找到能够优势互补、相互支撑的合作伙伴,共同构建协作系统,方能在激烈的市场竞争中生存。锂电设备行业亦是如此。

一、“整线模式”应运而生

从国内锂电设备龙头企业来看,目前赢合科技下辖深圳新浦、东莞雅康等十大明星子公司,并拥有鼎力智能等强大战略合作伙伴。依托于“整线设备+机器人+软件控制”的战略布局,公司产品覆盖锂电生产工艺的上、中、下游,作为国内首个也是唯一一个能够提供整线解决方案的服务商,技术水平国内领先。

其“整线模式”配套MES系统,可实现从物料到产品的数据全程可追溯,品质可控;设备低能耗设计,可节省用电30%;通过新工艺、整线布局和物流优化,还可节省人员60%;专用载具、无金属粉尘设计等安全保护措施完善;且整线交期短,从下单、设备制造到调试安装、投入生产仅需120天。

据赢合科技CEO何爱彬介绍,目前国内多数设备还处于自动化、信息化、智能化的初期阶段。“比如,目前业内企业比较重视的MES系统,它只是信息化的一小部分,达到智能制造的终极阶段还有许多工作要做。而基于越来越庞大的服务样本量和数据积累,赢合科技将有能力为动力电池产业快速地进入工业4.0打下坚实基础。”对于“整线模式”的未来,何爱彬信心满满。

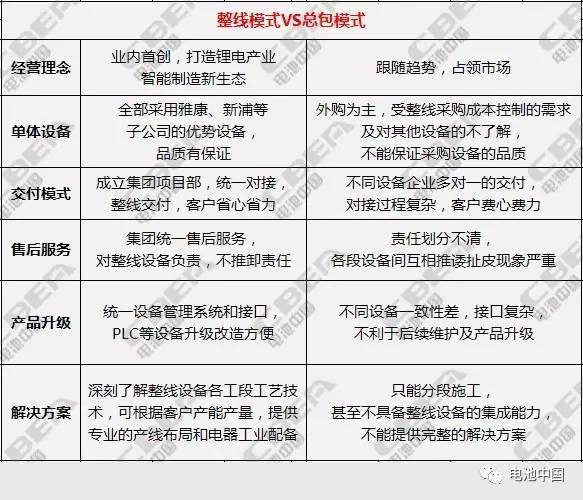

二、“整线”和“总包”大不同

锂电池专用设备发展至今已不仅仅是简单的功能实现,现在关注更多的是设备的精度、安全性以及产品的一致性,就产业发展现状及未来趋势来看,具有整线解决能力的设备企业优势明显。比如,赢合科技首创的“整线模式”就引来了不少业内的跟随者,一些有实力的锂电设备生产商纷纷加大整线设备的供应能力,“总包模式”、“整线提供”等新词横空出世。

根据电池中国网的产业调研了解,雅康的涂布机、卷绕机,新浦提供的化成机、和合的高速模切机、双工位叠片机,鼎合的注液封装设备以及慧合的MES系统等产品市场占有率较高。且各子公司组成了一个全价值链的协同平台,为赢合科技的集团大战略提供最稳定高效的支持。综合看来,“总包模式”似乎缺少了核心竞争力,而赢合科技在锂电设备整线解决方案上独具优势。

跨界融合——

“他山之石”开启智能制造新征程

市场总是纠结于国内动力电池产能过剩,而忽视全球大趋势!目前,大众、通用等国际一线车企均提出并稳步推进电动化战略,全球电动汽车发展大潮已经开启,中国无疑是全球新能源汽车最重要的市场。新能源汽车维持高景气度,动力电池企业大规模扩产正在进行中,带动锂电设备需求质和量的全面提升。

他山之石,可以攻玉。在智能制造生态系统中,企业之间的竞争会呈现跨领域、碎片化等特点,“对标分析”会变得越来越无效。一个企业能否持续保持竞争优势,仅仅分析同类是不够的,需要融通不同领域之间的边界,了解整个生态系统的构造,才能使自身的优势得以延续。

因此,我们也应该看看在其他智能制造领域中,这个环节他们是怎么做的。比如,从西门子为福特汽车建立的虚拟数字化工厂平台来看,该数字化工厂平台可以尽早发现问题,优化工艺流程,同时可实时进行数据分享,支持全球工厂的虚拟验证,实现了100%全自动化。

虽然不同行业间的简单对比都是粗暴和不可取的,但是至少带给我们一些启示:锂电产业智能制造壁垒是可以通过技术手段打破的。何爱彬表示,公司成立日本和深圳研究院的目的就是为了跳出锂电产业框框条条的禁锢,汲取其他行业的养分,大胆引进其他行业的专业人才来实现锂电设备的自动化、智能化和信息化。“目前赢合正在研发设计的设备产品将会实现与其他设备企业‘代’的差距。”何爱彬说道。

整体来看,虽然个别锂电企业已经凭借先发优势、工艺技术、品牌及客户资源等方面建立起领先优势,但智能制造包容之巨、涵盖之广是绝大多数企业难以独立容纳的,分工协作是这个产业的大势所趋。优势企业可凭借既有优势在特定领域深入推进,新兴企业也应对发展方向有具体而明确的定位,避免流于泛泛。

- 最新评论

- 我的评论