纽扣电池目前已成为从事电池初步研发的首选测试方式。使用纽扣电池研究的一个重要目标是获得关于电池和电池成分(正极,负极,电解质、隔膜等)性能的可靠数据,能够在合理的范围内预测它们在大电池中的相关性能。然而,通过纽扣电池获得的数据,从本质上来说可再现是很困难的,特别是在全电池中。 此外,用于证明此类数据的一致性和可靠性的统计评估通常是被忽略的。

制造商可以从纽扣电池的测试中寻找有希望的材料进行放大生产,因此,需要有关新开发材料的可靠数据来为决策提供支持。此外,来自全电池(锂限制)的数据对于衡量各种材料和电化学耦合的商业可行性至关重要。尽管有许多关于全电池中各种材料性能的报告,以及商业级电池的高再现性,但很少有人解决了纽扣电池的数据质量和再现性问题。

在这里,美国阿贡实验室Brandon R. Long等教授报告了旨在开发2032型纽扣型全电池组装和测试的标准化程序。这些协议详述了物理参数,例如电极面积和电解质体积,以及实验数据的一致和有效通信所需的电化学循环程序、数据分析/呈现方法。作者认为当以一致的方式实施标准化方法时,从纽扣电池获得的电化学数据的趋势是可靠的。

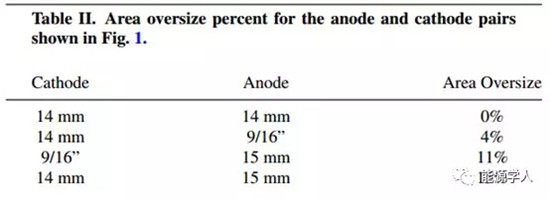

1. 正负极片尺寸对一致性的影响

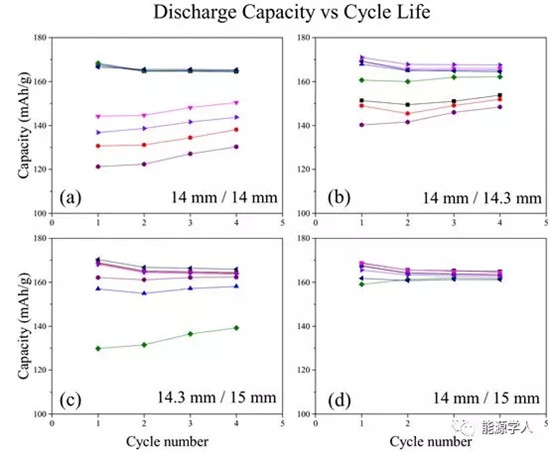

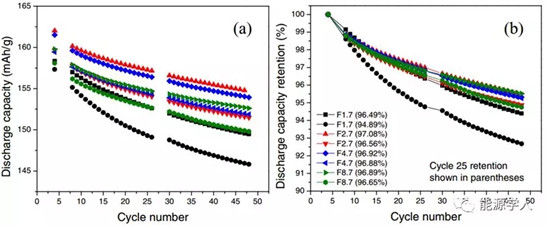

正负极尺寸的大小对纽扣电池的一致性影响十分明显,当电极未对准区域越多,在电池边缘附近电流分布变得越不均匀,导致电池到电池性能的变化剧烈。当电池具有较大的负极片,在组装期间电极未对准的可能性会大大降低,过大的负极片其基本上充当已经内置的缓冲器以处理任何未对准问题。可使电池之间的差异最小化。作者发现当负、正极面积比为~1.15时,也就是说与正电极相比,负电极面积略大时,同一批电池之间的性能差异最小。

图1.正负极片的尺寸大小及过载量

图2. 正负极片大小的影响。对于NMC-532/石墨电池,前4个循环在4.25-3.0V之间。每个测试使用8个电池。

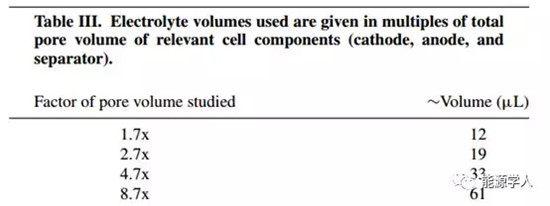

2.电解液注液量对一致性的影响

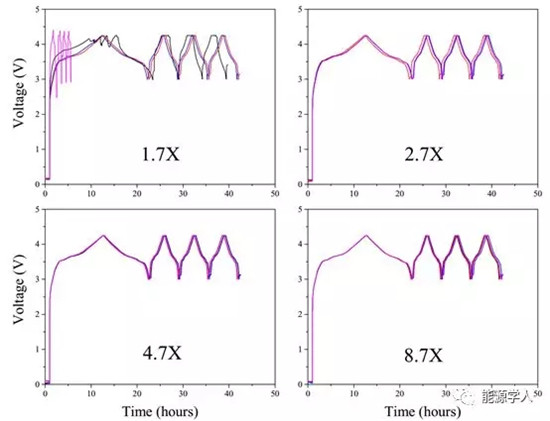

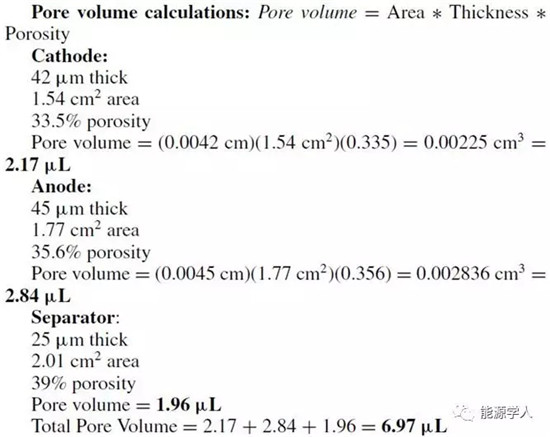

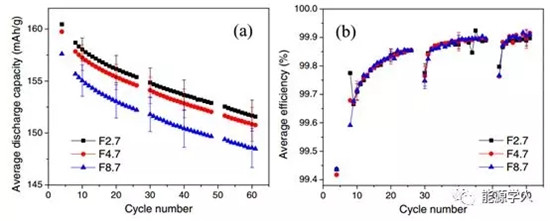

1.7x系列电池中的电解液数量偏少,不能充分浸润活性材料,会导致更小的“活性”电化学区域,更小的电流和更高的阻抗,最终导致电化学性能下降,因此1.7x体积的电解液并不理想。基于容量2.7x和4.7x系列电池显示出最佳性能,而8.7x电池性能反而相对下降。具有高体积电解质的电池性能下降原因尚未被理解,但可能与早期周期中SEI形成的增加有关,需要额外消耗可循环锂。另外,过量的电解质也会使电极滑动而使电极对准变得困难。因此对于纽扣电池形式,电解质体积为总孔体积的约3倍是合理的体积。(注:1.7x表示所滴加电解液的体积为理论计算出的所需要的电解液体积。如图6所示,理论计算出电解液用量约为7μL,考虑到扣式钢壳中的孔隙,故额外增加5μL,故总量为12μL;2.7x表示所滴加电解液的体积为理论计算出所需电解液体积的2倍,仍考虑到扣式钢壳中的孔隙,额外增加5μL,故总量为19μL。剩下的依次类似理解即可)

图3.电解液用量测试

图4. NMC-532 /石墨电池的形成循环电压曲线

图5.(a)放电容量和(b)每组最佳2个电池的放电容量保持率,1.7-8.7x

图6.电解液用量计算方式。使用上面建立的14mm / 15mm正极/负极对,进行研究以基于孔隙体积=面积*厚度*孔隙率给出的电池组分(正极,负极和隔膜)的总孔隙率确定合适的电解质体积。其中隔板孔隙率是已知的,正极和负极的孔隙率是根据组成材料的已知密度估算的。

图7. (a)平均放电容量与循环次数和(b)来自2.7, 4.7和8.7x电解质体积研究的4个电池的库仑效率。

虽然建立的协议不是处理纽扣电池数据的唯一方法,但所提出的方法肯定比任意假设方法要精确,尽管纽扣电池数据的范围有限,但一致协议系统极大地提高了数据的可靠性。无论所研究的系统如何,这样的协议允许人们通过强调和识别电化学性能参数的重要趋势来充分利用纽扣电池的便利性。得到的数据可以在各机构之间共享,并且可以更有把握地选择有前景的锂离子电池材料材料。

3.扣式电池统一测试方式

为了在数据集之间进行可靠的一对一比较,必须在特定条件下进行电化学测试。构建扣式电池测试协议不仅可以提取基本系统参数,例如容量,效率,阻抗和循环寿命,更重要的是确定这些参数的相对变化和趋势。

- 最新评论

- 我的评论