在高比能电池的推动下Si负极材料的应用正在变的越来越普遍,相比于传统的石墨材料,Si材料的可逆容量达到4200mAh/g,是石墨材料的十倍以上,是一种理想的锂离子电池负极材料。但是Si负极材料在完全嵌锂后体积膨胀高达300%以上,不仅仅会造成Si颗粒自身的粉化和破碎,还会造成电极结构的破坏,导致活性物质的损失。因此传统的PVDF粘结剂并不适合应用在含Si负极上,CMC粘结剂由于丰富的羧基官能团,能够与Si负极表面的含氧官能团相互作用,是一种更加理想的Si负极粘结剂。

为了抑制Si颗粒体积膨胀对电极结构和Si材料自身结构的破坏,纳米化正在成为Si材料制备的重要研究方向。纳米Si颗粒主要面临两个问题,首先是纳米Si颗粒的表面氧化问题,其次是纳米颗粒的分散问题,而选择合适的粘结剂是改善Si纳米颗粒分散的有效方法。近日,中国国立台北科技大学的Ling-Hsuan Huang(第一作者)和Chia-Chen Li(通讯作者)对CMC和瓜尔胶(GG)对微米级Si颗粒和纳米级Si颗粒的分散效果进行了研究,研究表明CMC更适合应用在亚微米级的颗粒上,帮助Si颗粒分散的更好,而GG胶却会导致亚微米级Si颗粒发生团聚。而当Si颗粒的粒径降低到纳米级别时GG胶的效果则要好于CMC胶。

实验中采用了两种粒径尺寸的Si材料,一种粒径为0.8um,一种粒径为100nm,实验中使用的CMC材料分子量为250000,取代比为0.9,GG胶的分子量同样为250000。

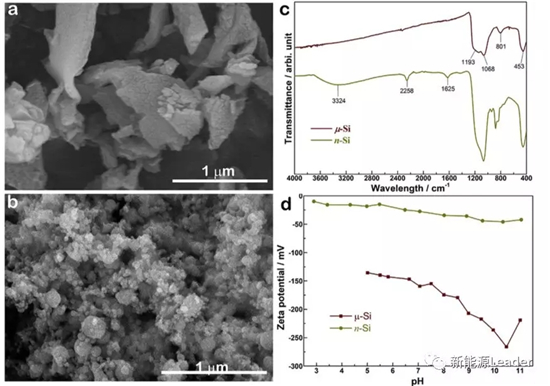

实验中采用的两种Si材料的扫描电镜图片如下图所示,从图中能够看到亚微米级Si颗粒呈现出不规则的形状,这主要是因为其是通过工业生产中的边角料研磨而成,而纳米级的Si颗粒则发生了显著的团聚现象。采用红外吸收谱分析发现在两种Si颗粒的表面都形成的Si氧化层,不同的是纳米级Si颗粒表面的氧化程度更高。除了Si颗粒表面的氧化之外,我们还在纳米Si颗粒表面观察到了SiO-H键(3324/cm)的峰,以及位于1625/cm的吸附水分子的峰和2258/cm处的CO2峰,表明纳米Si材料表面不仅仅被严重的氧化,还吸附了空气中的水分和二氧化碳等杂质。

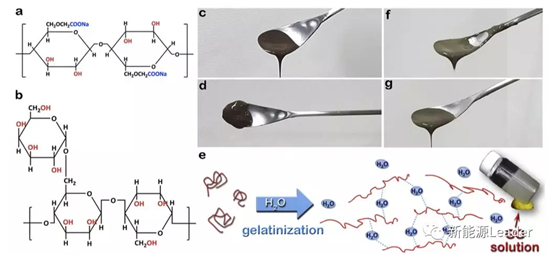

下图a和b为CMC、GG胶的分子结构,从图中能够看到这两种胶的主要不同点是其官能团,CMC不仅仅含有羟基官能团(-OH),还含有羧基官能团,而GG胶中则只含有羟基官能团。

微米级Si颗粒分别采用CMC、GG胶制备的浆料如下图c和d所示,从图中能够看到当采用CMC作为粘结剂时浆料的流动性非常好,而采用GG胶时浆料发生凝胶化基本上没有流动性。根据相关报道,GG胶在水溶液中会与水分子之间形成H键(如下图e所示),从而导致GG胶呈现凝胶状,但是出乎意料的是当采用CMC和GG胶分散纳米级的Si材料时两种浆料都表现出了非常好的流动特性(如下图f和g所示),这可能与浆料的PH值有关系。

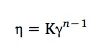

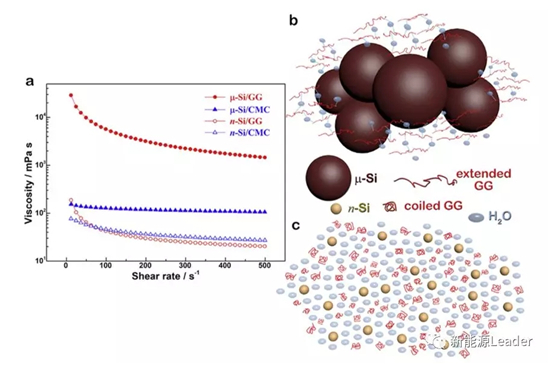

下图为亚微米级和纳米级Si颗粒分别与CMC胶和GG胶制成的浆料的粘度与剪切速度的关系,曲线可以采用下式进行拟合,其中K为常数,r为剪切速度,h为粘度,n表示浆料与牛顿流体的相似度,n越接近1则表明浆料越接近牛顿流体,根据试验数据可以计算,采用CMC作为粘结剂的浆料n=0.88,表明Si颗粒分散的非常好,而采用GG胶作为粘结剂的浆料n=0.18,表明浆料呈现出凝胶状态,这与前面观察到的现象比较一致。

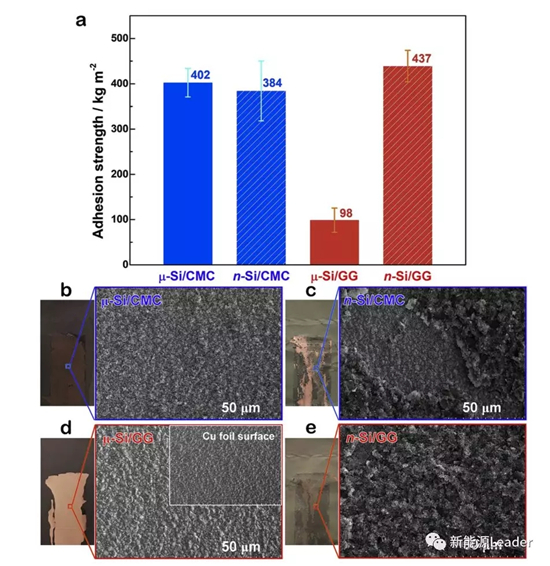

下图为采用两种粘结剂的亚微米级Si颗粒与纳米级Si颗粒电极与集流体之间的剥离强度,从图中能够看到采用CMC作为粘结剂的两种Si材料电极的剥离强度都在400kg/m2左右,但是采用GG作为粘结剂两种Si材料出了显著的区别,亚微米级的Si材料的剥离强度仅为98 kg/m2左右,而纳米级的Si颗粒的剥离强度却达到了437kg/m2。

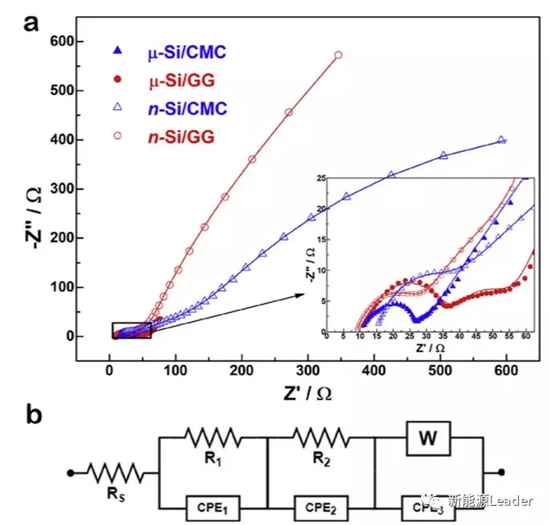

下图为不同种类电极的交流阻抗测试结果,并采用下图b所示的等效电路进行拟合,μ-Si/CMC,μ-Si/GG, n-Si/CMC, n-Si/GG几种电极的欧姆阻抗Rs分别为10.7、10.4、14.6和8.9欧姆,电池的欧姆阻抗主要由活性物质之间、活性物质与集流体之间和电解液的阻抗和导线电阻构成,由于电解液的阻抗和导线电阻是相同的,因此几个电极之间欧姆阻抗的区别主要是来自活性物质和活性物质与集流体之间的接触阻抗,作者认为几种电极阻抗不同主要是因为Si颗粒在电极中分散程度不同造成,分散较好的电极欧姆电阻会小一点。因此从EIS测试结果来看,亚微米级Si颗粒在CMC中分散更好一些,纳米级Si颗粒则在GG胶中分散更好一些。

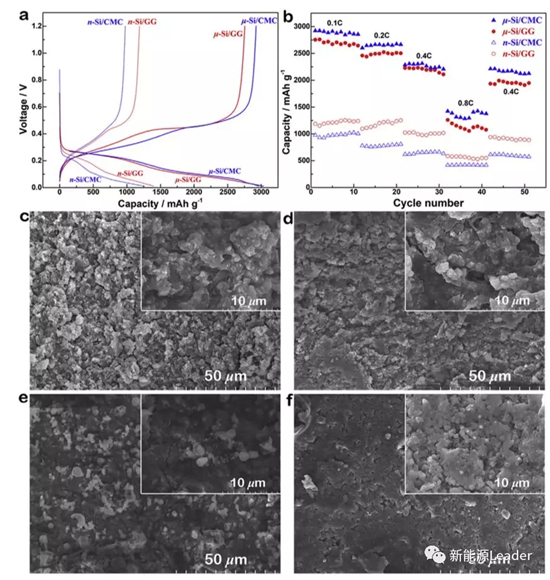

下图a为几种电极的首次充放电曲线,从图中能够看到采用CMC粘结剂的亚微米级Si首次脱锂容量为2923mAh/g,首次效率为97%,采用GG胶的亚微米级Si材料首次脱锂容量为2755mAh/g,首次效率为93%,采用CMC胶的纳米级Si材料首次脱锂容量为976mAh/g,首次效率78%,采用GG胶的纳米级Si颗粒首次脱锂容量为1187mAh/g,首次效率为85%,可以看到纳米级Si颗粒无论是在容量发挥,还是在首次效率上都要明显低于亚微米级Si材料,这主要是因为纳米级Si材料的比表面积大,反应活性大,因此表面存在较厚的SiO2氧化层,引起了首次效率和可逆容量的降低。

对于亚微米级Si材料而言,采用CMC胶时容量发挥更高,首次效率也更高,作者认为这主要是亚微米级Si材料在CMC中的分散效果更好。

从下图b的倍率性能测试数据来看,纳米级Si颗粒虽然容量较低,但是在倍率性能和循环性能的表现上要好于微米级Si材料,作者认为这可能与纳米级Si颗粒表面的SiO2层有关(SiO2在充放电过程中体积膨胀更小一些,能够提升循环性能),同时纳米尺寸的颗粒也大大减少了Li+扩散的距离,有利于倍率性能的提升。

Ling-Hsuan Huang的工作表明,粘结剂的选择对于改善Si材料的分散性,提升Si负极的电化学性能具有重要的作用,对于微米级的Si颗粒而言,CMC是一种更好的选择,CMC粘结剂能够有效的提升电极的剥离强度,容量发挥和首次效率,而如果采用纳米级Si材料,GG胶的性能较好。

- 最新评论

- 我的评论