除了对循环稳定性的要求,快充能力也是下一代锂离子电池研究的主要目标之一。目前有两种方法来提高电池的快充能力:1)减少电极活性颗粒的粒径;2)对电极表面进行改性。前者可以增加材料比表面积,缩短Li+传输路径;后者可以防止钴离子溶解。尽管已经有人证明了高介电铁电材料有助于提高电池快充能力,然而,倍率性能提高背后的机理,尤其是电极在充放电时的界面变化仍然不清楚。因此在本文中,东京理工学院Mitsuru Itoh等人以BTO-LCO界面为研究对象,采用有限元法(FEM)和薄膜电池模型,详细的研究了铁电材料BaTiO3改性对正极LCO材料的快充性能影响(BaTiO3简写为BTO;LiCoO2简写为LCO)。

一、BTO包覆对LCO的影响

1)作者制备了三种类型的正极模型:没有BTO的裸正极(Bare),平面型正极(Planar BTO),点型正极(Dot BTO)。Dot BTO具有最好的倍率性能,Planar BTO和Bare型正极次之,这是因为Dot BTO具有良好的三相界面TPI,而其它两种没有。

2)在电化学测量中,裸电极的倍率性能很差,在50 C下的容量几乎为零;平面型BTO正极的放电容量在10C下急剧下降,同样几乎为零,这表明在50C和100C的超高倍率下,平面型BTO正极和裸LCO正极都不能作为可充电正极。与之相反,在1C和2C时,Dot BTO的放电容量几乎与裸LCO相同。而随着充电倍率增加到50C和100C,Dot BTO正极仍具有良好的电压平台,这意味着该正极的电化学反应进行得很好。

二、LCO快充的问题及改善策略

随着电子设备和电动车辆的迅速发展,市场上对电池性能的需求与日俱增,例如,更优异的稳定性、更高的容量、以及更快的充电速度。就锂离子电池(LIBs)而言,随着充放电电流的增大,其输出容量和循环稳定性会骤降,无法满足商业需求。因此,下一代LIBs必须具有快充能力和高循环稳定性。

LiCoO2(LCO)是最著名的锂电正极材料,Li+在充电的时候从LCO中脱出变成Li1–xCoO2。从化学的角度看,Co在Li1–xCoO2中呈现+4价,这是一个非常不稳定的价态,在电池充放电的过程中,会有一部分Co4+溶解在电解质中,导致循环性能下降。此外,在电池运行中,液态电解质会与电极发生化学反应,在活性材料和电解质之间形成固体电解质界面(SEI)。通过制备人造SEI可以防止电池自己形成SEI消耗电解质,例如Amine等在LCO表面引入AlF3作为人造SEI,即便在高电压(4.5 V vs Li+/Li)下仍具有优异的循环稳定性。

除了循环稳定性以外,快充能力是下一代LIBs的另一要求。当前的电子设备中,给电池的充电倍率往往<1C,这意味着如果电池要充满,必须得花费1个小时以上的时间。目前有两种方法来提高电池的快充能力:减少电极活性颗粒的粒径、对电极表面进行改性;前者可以增加材料比表面积,缩短Li+传输路径;后者可以防止钴离子溶解。最近,Teranishi等人利用铁电材料BaTiO3 (BTO)修饰改性LCO,得到的复合正极材料在10C时的容量为150mAh/g,约为其在0.1C时容量的80%。然而,倍率性能提高背后的机理,尤其是电极在充放电时的界面变化仍然不清楚。因此在本文中,东京理工学院Mitsuru Itoh等人以BTO-LCO界面为研究对象,采用有限元法(FEM)和薄膜电池模型,详细的研究了铁电材料BTO改性对正极LCO材料的快充性能影响。

三、铁电材料BTO改性如何影响LCO的快充性能

3.1 理论计算什么样的包覆形式有利于快充

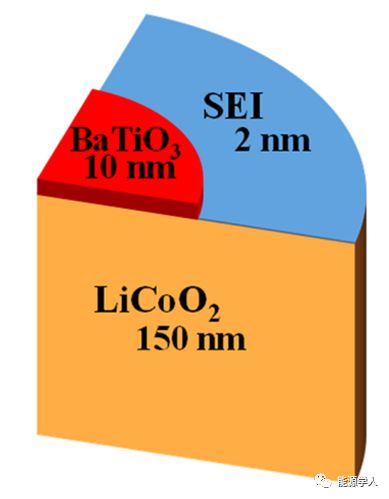

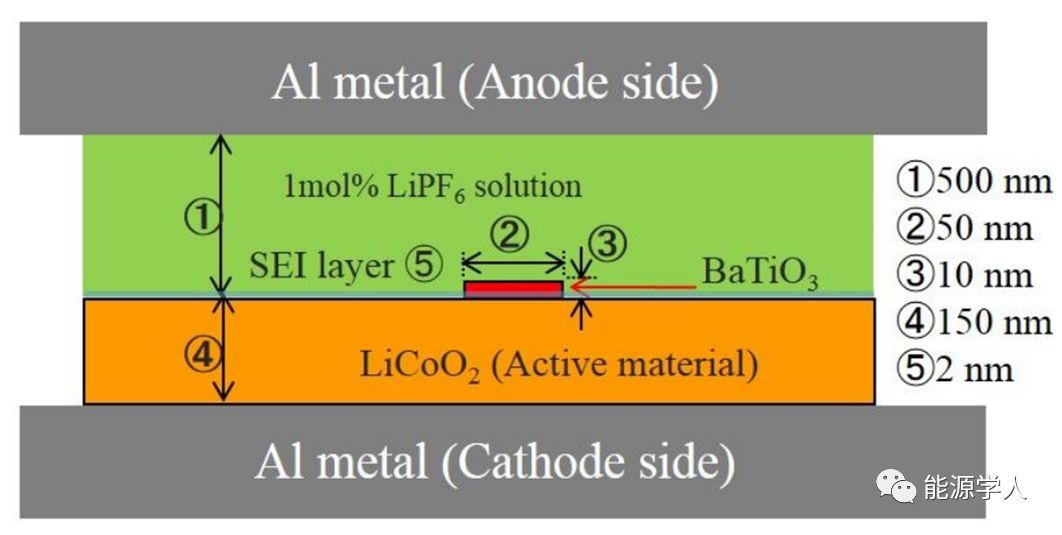

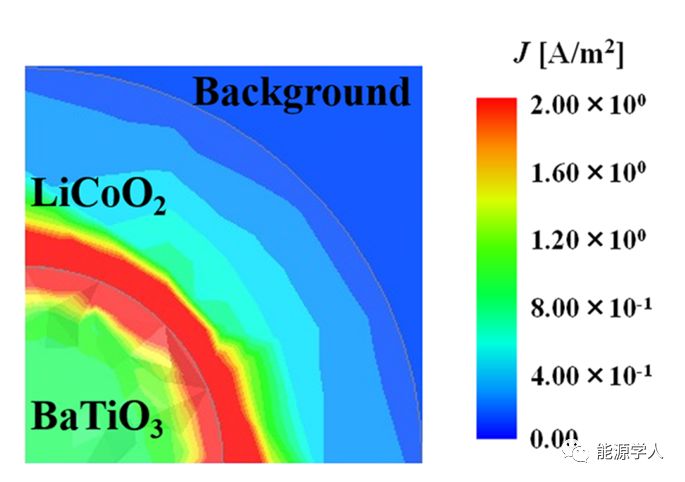

作者首先利用ANSYSHFSS软件计算出了纯LCO表面、和BTO修饰LCO表面的电流密度。结构模型由LCO、电解质、BTO和SEI组成,如上图所示。

从上图中可以看出BTO–LCO–电解质界面(三相界面,TPI)周围的电流分布,表明TPI的存在会提高快充能力。

3.2 制备不同BTO包覆形式的BTO-LCO电极

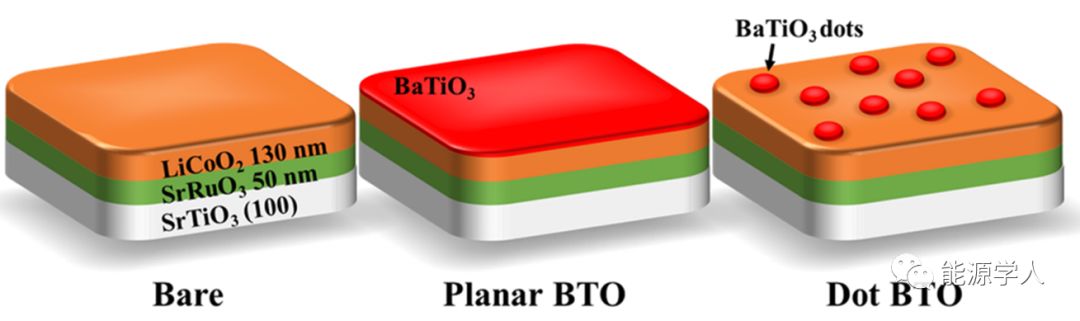

为了在实验上支持这一计算结果,作者制备了三种类型的正极模型:没有BTO的裸正极(Bare),平面型正极(PlanarBTO),点型正极(Dot BTO),如上图所示。作者以外延薄膜正极为模型,是因为在厚度相同时,晶体平面(例如多晶层)和晶粒尺寸的差异可以忽略不计;并且也适用于模拟实验。Dot BTO具有最好的倍率性能,Planar BTO和Bare型正极次之,这是因为Dot BTO具有良好的三相界面TPI,而其它两种没有。薄膜正极均通过脉冲激光沉积(PLD)制备,叠层结构为BTO/LCO/SrRuO3(SRO)/(100)SrTiO3(STO),单晶STO可以作为基底,让所有薄膜进行外延生长。SRO为集流体,由于在真空条件下沉积时锂会蒸发,因此作者采用了锂60%过量的陶瓷(Li1.6CoO2)进行靶向沉积。在沉积过程中,通过调整氧分压p(O2),可以控制两种类型的BTO在LCO薄膜上生长:p(O2)为200 mTorr时,沉积结果为layer-by-layer生长;p(O2)为2 Torr时,实现岛状生长。layer-by-layer生长的正极为平面型(Planar BTO),岛状生长的正极为点型(Dot BTO)。

3.3 三种类型BTO-LCO电极的表征

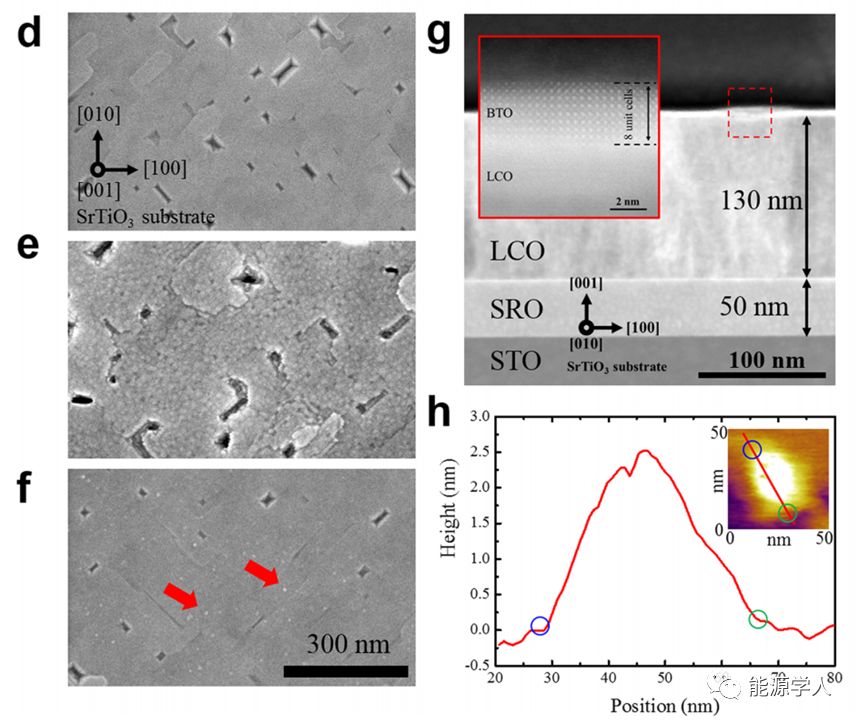

为了更直观的表示LCO薄膜上沉积的BTO,作者在上图中给出了电极平面和横截面的扫描电子显微镜(SEM)图像。上图d-f分别显示了裸BTO、平面BTO和点BTO的LCO表面图,很明显,在图e中可以看到BTO薄膜,而图f中的红色箭头所指的白点为BTO。与此相反,裸电极上既没有观察到颗粒也没有观察到点(图d)。为了确定沉积薄膜的晶体结构和化学成分,作者观察了平面BTO的横截面图、以及HAADF-STEM图像。图g显示了LCO、SRO层和STO基板的横截面图,可以看到LCO和SRO层中的膜厚度分别约为130和50 nm。图g中的插图显示了在BTO和LCO层界面周围测量的高分辨率HAADF-STEM图像,如红色虚线正方形所示,上层为BTO,底层为LCO。从图中可以明显的观察到具有立方形单晶的Ba,以及Ti原子对应的清晰亮斑和暗斑。然而,由于LCO中的菱形结构和BTO中的四方或立方结构的对称性差异,因此在LCO中没有观察到斑点。BTO层由八个堆叠的单元晶胞组成,表明BTO的厚度为~3 nm,BTO纳米点的表面覆盖率小于5%。

3.4 三种类型BTO-LCO电极的电化学性能

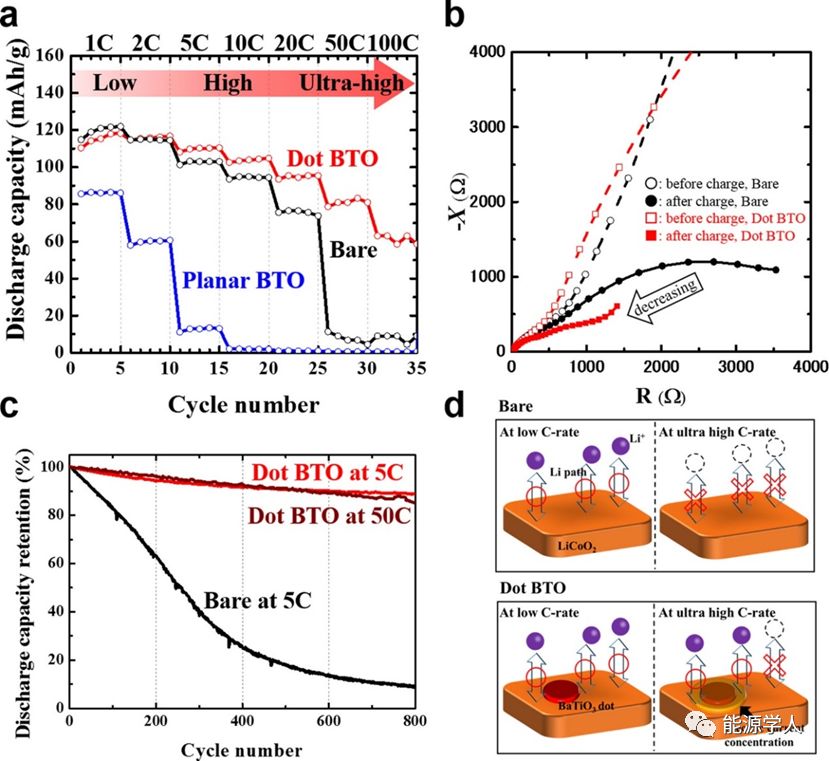

随后作者比较了平面型BTO和点型BTO的电化学性能,上图a显示了放电容量随循环次数的变化。可以看出,裸正极的放电容量随着C-倍率的增加快速下降,50 C时的容量几乎为零,平面型BTO正极的放电容量在10C下急剧下降,同样几乎为零,这表明在50C和100C的超高倍率下,平面型BTO正极和裸LCO正极都不能作为可充电正极。出现以上情况的原因在于,均匀涂层的BTO薄膜会阻止Li+通过BTO层嵌入/脱出,尽管还是会有少量的Li+存在于BTO薄膜中,由于晶界电阻率较高,Li+可以以较低的倍率进行插入/脱出,但不能以较高的倍率运行。另一方面,在1C和2C时,Dot BTO的放电容量几乎与裸LCO相同。而随着充电倍率增加到50C和100C,Dot BTO正极仍具有良好的电压平台,这意味着该正极的电化学反应进行得很好。

上图b为裸LCO和点型BTO正极薄膜在1C充电前后的交流阻抗图。将电池在1C下进行5个循环后进行测量。可以看出,在LCO和点型BTO正极薄膜中,充电后观察到两个半圆,而充电前只观察到一个半圆和一个尖峰。不同直径的半圆对应着电解质-阴极界面的锂离子转移电阻、电荷转移电阻(RCT)的不同。在充电状态下,点型BTO正极的RCT =650Ω,小于裸LCO的RCT=2000Ω,着说明BTO纳米点降低了RCT,有助于在BTO、LCO和电解质之间的锂离子运动。

上图c比较了裸LCO和点型BTO正极薄膜在5C下的循环稳定性,可以看到,随着循环次数的增加,裸LCO正极(黑线)的放电容量急剧下降,800个循环后,其循环保留率仅为10%。相比之下,随着循环次数的增加,点型BTO正极的放电容量略有下降,800个循环后的容量保留率仍高达90%。

3.5 为什么Dot BTO-LCO电极能同时拥有良好的倍率和循环性能

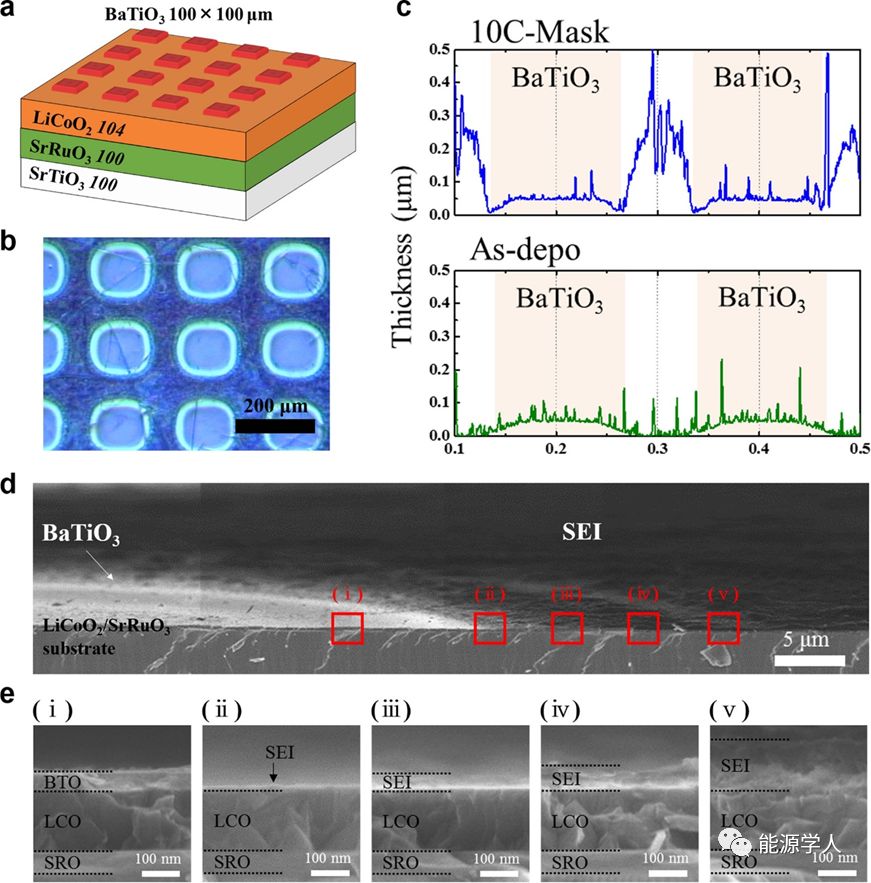

以下整个解释是围绕SEI展开的。为了研究三相界面TPI(BTO-LCO-electrolyte三相界面, 简写为TPI))在提高倍率性能中的作用,作者对其进行了充放电后的扫描电镜测量。然而,由于Dot BTO尺寸较小,故而不能直接观测,因此不适用于本实验。为了清楚地找到TPI区域,作者通过阴影掩模在LCO上沉积了具有100μm平方面积和50nm厚度的外延BTO盘,如上图a所示(猜测:大概意思是斑点BTO很难被观察到,所以作者想了个这种的办法,外延生长BTO,使其部分覆盖LCO表面。这样不仅可以模拟Dot BTO的结构,而且还能使用仪器进行表征)。

然后,将其组装成纽扣电池后,进行充/放电循环,倍率逐渐增加,直到10C为止。将电池拆开,用DEC有机溶剂洗涤后取出正极膜。上图b显示了在10C下电极的光学显微镜图像,很明显,BTO覆盖区域与未覆盖区域明显分开。从图c中,可以看出10C-Mask和As-depo(作为对比样)的BTO盘的宽度和厚度,可以看到,BTO盘为130μm的正方形,厚度为50 nm。通过分析SEI,Bare-LCO表面的SEI形成凹凸不平。BTO盘附近的SEI生成被抑制,TPI附近无SEI生成,这为锂离子的快速脱嵌提供了路径,是BTO-LCO电极倍率性能好的原因。这种特殊的电极表面,即靠近TPI的区域无SEI,远离的区域有稳定的SEI生成(厚度为100~300nm,远厚于一般的SEI),可以同时保证锂离子的快速脱嵌和材料结构的稳定。

一般来说,SEI形成于LCO表面,与电解质直接接触,厚度基本为亚纳米级别。但是在本文中观察到的无BTO存在的LCO表面上SEI厚度却高达100-300nm,这表明BTO的存在加速了LCO表面SEI的形成。因此,作者认为之前的electron tunneling mechanism并不适合解释这一现象。至于什么样的机理合适作者尚未提及。之前,我们的推文有提到过SEI中锂离子的迁移并不是固相迁移,而是基于SEI的孔隙进行液相迁移点击查看。那么,二者是否具有一定的相关性,感兴趣的读者可以展开联想。另外,TPI附近无SEI的原因也尚未探究明白。基于有TPI存在的薄膜系统,SEI的形成是在一个非均相的系统中发生的,如何更清楚的了解这一形成机理是解释铁电材料包覆实现LCO大倍率性能的关键。

四、小结

在本文中,作者从理论和实验两个角度证明了BTO纳米点对LCO正极倍率性能的促进和改善作用。作者采用PLD方法制备了点型BTO、平面型BTO和裸LCO薄膜正极,研究了BTO纳米点在三相界面TPI中的作用。有限元方法表明,在高介电常数材料周围观察到很强的电流分布浓度,这表明在TPI附近,锂离子嵌入/脱出可能会增强。与裸LCO薄膜正极相比,平面型BTO和点型BTO的倍率性能分别更差和更好。另外,在5C下进行800个循环后,点型BTO正极的容量保留率高达90%。这表明,在LCO上沉积高介电常数材料可形成稳定的锂离子插层/脱出路径,从而使电池具有较高的快充能力和循环性能。总之,利用铁电材料BTO对LCO进行局部点包覆可以使LCO具有良好的快充放性能,同时保证循环稳定。

Sou Yasuhara, Shintaro Yasui, Takashi Teranishi, Keisuke Chajima, Yumi Yoshikawa, Yutaka Majima, Tomoyasu Taniyama, and Mitsuru Itoh, Enhancement of Ultrahigh Rate Chargeability by Interfacial Nanodot BaTiO3 Treatment on LiCoO2 Cathode Thin Film Batteries, Nano Lett., 2019, DOI:10.1021/acs.nanolett.8b04690

- 最新评论

- 我的评论