电动汽车和智能设备发展迅速,对高容量和高能量密度的电池“如饥似渴”。然而,传统的锂离子电池受限于石墨负极有限的容量并不能“横扫饥饿”,锂金属电极现在未必能救市,但是绝对是大众眼中燃起的老星,其理论容量达到3860mAh/g,且具有最低的负极电位(-3.04V vs 氢标电极)。实际应用中,锂金属也暴露出一些问题:

1,锂枝晶形成带来的安全隐患;

2,大的体积膨胀;

3,不稳定的SEI膜及其对锂枝晶形成的加剧作用。

解决这些问题还是有方法的,比如,添加电解液添加剂或者采用固态电解质优化SEI膜,也有用人工SEI膜抑制枝晶生长的。但是吧,体积膨胀带来的巨大应力才是造成SEI膜破裂的根源,因此近期的工作更多的聚焦于采用金属锂骨架制备3D集流体,或者用纳米颗粒沉积来调整金属锂的沉积和剥离。3D结构和宿主材料的加入利于抑制锂枝晶的生长提高锂金属电极的稳定性。当然,锂更愿意沉积在宿主材料的表面,毕竟这样路径比较短嘛。尽管碳材料骨架具有高的电导率,由于碳材料天然的憎锂特性其锂沉积率非常有限,可以采用表面硅涂层或者纳米银沉积来改善碳材料憎锂特点。当然,采用锂基复合物会对电池的容量和倍率性能产生影响,有研究表明杂原子共掺杂改性3D碳材料骨架能够有效的提高金属锂负极的稳定性。

【研究亮点】

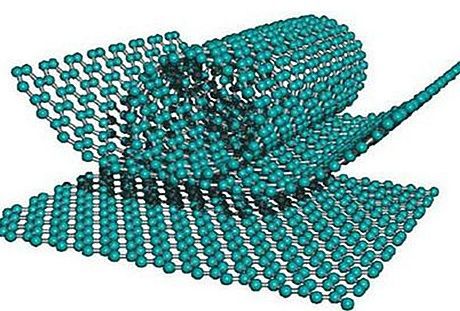

本文采用氮、磷共掺杂改性碳材料制备稳定的3D锂金属负极,碳布界面的聚合聚苯胺在植酸存在时作为氮、磷源,通过热处理碳化实现掺杂从而实现对碳材料憎锂特性的改性,提高碳材料宿主锂金属负极的稳定性和容量。理论计算表明,N、P共掺杂相对于单一N/P的掺杂能更有效的提高锂和碳的结合能。碳材料的憎锂特性对于锂的沉积和锂枝晶的生长以及材料过电位都有显著影响,本文通过实验和理论计算结合论证了N、P共掺杂对3D碳骨架的亲锂特性优化结果,并且说明掺杂处理后性能提高的机理。

【成果简介】

金属锂电极与研究者们的爱恨情仇纠缠多少年,理不清剪还乱。故事的开始往往都是美好的,金属锂电极比容量高,比能量也高,但是静心相处一下发现它问题也很严重,安全问题大于天啊,不忍舍弃心中的美好也不得不让其隐居山林,直到有更合适的技术手段出现。这不,山东大学张进涛教授近日在Advanced Materials发表题为“A 3D and Stable Lithium Anode for High-Performance Lithium–Iodine Batteries”的文章,指出采用N、P掺杂的3D碳布作为负极骨架,使碳材料具有亲锂特性,然后融锂浸渍实现均匀锂负载,复合材料不仅具有3D的导电网络,具有优异的导电性,同时均匀的锂负载利于反应过程中锂的均匀沉积,从而抑制锂枝晶的生长,提高了电极的稳定性和电化学性能。

【图文详情】

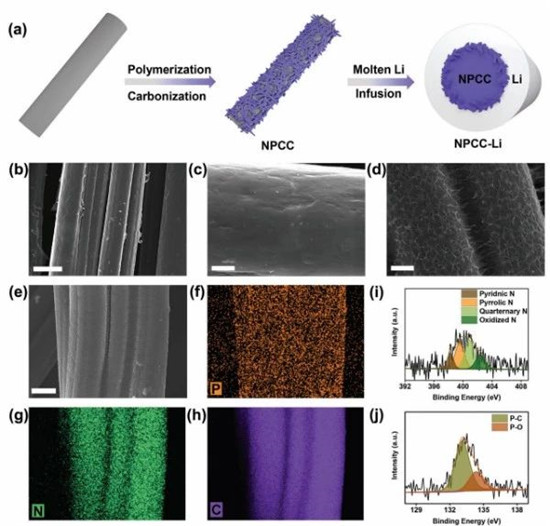

N、P共掺杂碳布(NPCC)的制备是通过聚苯胺包覆碳布(CC)在植酸环境中碳化得到的,如图1,碳化及掺杂对于材料的形貌几乎没有影响(SEM),织物纹理没有改变,这样的结构利于提高NPCC材料的导电性。另外,碳纤维表面没有孔结构,缓解了孔结构诱导效应下的表面锂填充。由材料的表征结果可以证明,NPCC材料是由聚苯胺包覆碳布结构,N、P掺杂元素在碳布纤维上分布均匀(EDS),NPCC中N、P含量分别在2.1%和1.0%左右。

制备过程--NPCC-Li电极:苯胺单体1.2ml配10ml植酸(50%),加入25ml去离子水,加入过硫酸铵(APS)通过4°C下的界面聚合制备碳布表面聚苯胺,得到的聚苯胺包覆碳布在氮气气氛中800°C碳化,称为NPCC。商业化锂箔剪裁并在手套箱中315°C融化,直接将合适大小的NPCC放入,通过浸泡法制备得到NPCC-Li。

Figure 1a) NPCC-Li的制备过程示意图;b,c) 碳布(CC)的SEM图,比例尺分别代表5微米和300纳米;d,e) NPCC的SEM图;比例尺分别为300纳米和5微米;f–h)NPCC的EDS元素图结果;i,j) NPCC的XPS表征结果

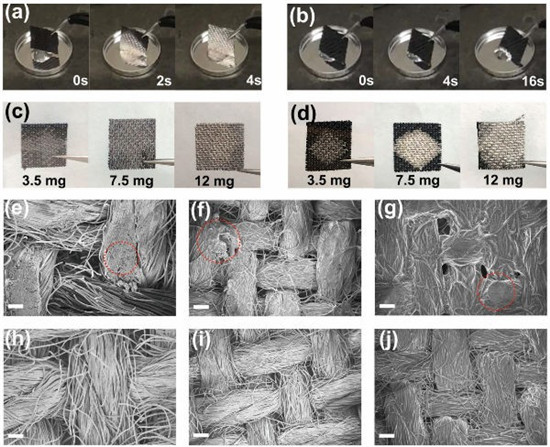

315°C融锂浸润实验(图2)表明N、P掺杂后的NPCC具有好的亲锂特性,而非掺杂处理的碳布(CC)则很长时间都难以实现锂的浸润。由于融锂的扩散是自下而上的,上方NPCC锂负载量相应的少,而锂的均匀负载在范围3.5和7.5到12mg间可调。对于CC来说,因为存在憎锂的特性,想要达到同样高的锂负载量是非常困难的,事实上仅有部分CC表面覆盖锂,进一步说明N、P掺杂对碳材料亲锂特性的改变。对比SEM可以看出,即使在高的锂负载量下,NPCC纤维表面锂成均匀包覆的状态,而CC纤维中锂易出现结块,这与碳材料表面的亲锂特性有关。

Figure 2 NPCC及CC不同锂负载量的数码照片和SEM图, a) b) 分别为NPCC和CC在不同融锂浸渍过程中的时间截图;c) NPCC 和 d) CC 在不同锂负载量下的SEM图,其中e–g) CC;h–j) NPCC;不同锂负载量详情如下 ((e)、(h): 3.5 mg;(f)、(i): 7.5 mg;、 (g)、(j): 12 mg;比例尺: (e)、(h): 100 μm;(f), (g), (i), (j): 200 μm

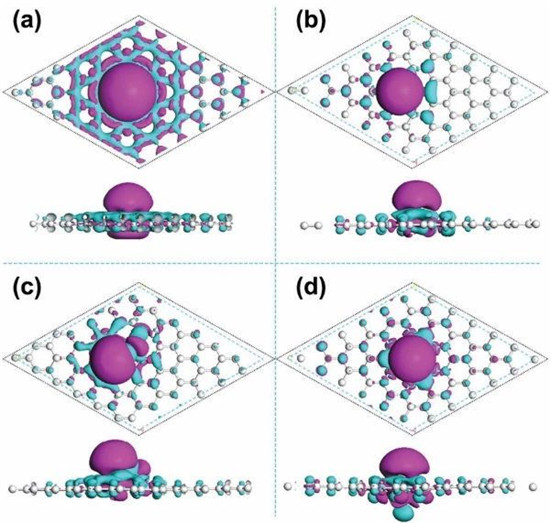

DFT计算用于进一步说明掺杂对碳纤维表面亲锂特性的改变,分析锂原子和掺杂碳之间的结合能和电荷密度。图3中显示了锂原子与纯石墨烯及掺杂石墨烯的基面与截面差分电荷密度情况。纯石墨烯由于存在憎锂特性与锂原子的结合能较低,而掺杂后的石墨烯与锂结合能升高,同时促进锂与碳之间的电荷消耗。当锂原子吸附于纯石墨烯层,结合能越2.3-2.7eV,而N-P掺杂位的石墨烯层对锂原子的结合能提高到越5.2eV,而C-N、C-P对锂原子的结合能也要大于纯石墨烯的。

Figure 3 平面及截面条件最稳定状态的差分电荷密度 a) 锂与纯石墨烯的复合物;b) 氮掺杂石墨烯;c) N、P共掺杂石墨烯;d) P掺杂石墨烯. 图中各原子颜色代表:白色代表碳,绿色代表锂,蓝色代表氮,浅红代表磷,差分电荷密度由下式计算:Δρ=ρ12-ρ1-ρ2,其中ρ1,ρ12和ρ2分别是锂的电荷密度,及分别在表面上吸附和不吸附锂的掺杂石墨烯。浅紫色和绿色分别表示电荷耗尽和积累

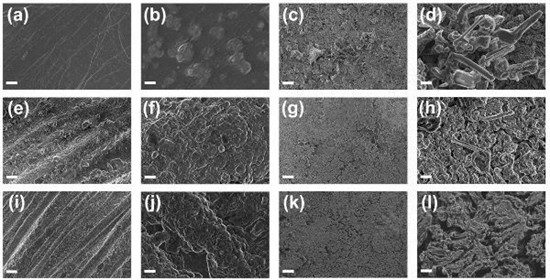

图4是融锂浸润后的SEM,不管是CC-Li还是NPCC-Li表面都有非均匀结节,这是碳布织物特征,这种3D的结构利于提高比表面并降低局部电流密度,以此来缓解锂枝晶的生长。NPCC浸锂较为均匀,未观察到锂团聚情况,而CC浸锂后能在材料表面观察到较多的5-10微米的锂颗粒。由循环后的情况对比可以发现,相对于浸锂情况较好的NPCC而言,较为粗糙的CC表面产生更多的锂枝晶,带来安全隐患。

Figure 4 电极循环前与循环后的SEM图:a–d) 纯锂;e–h) CC-Li;i–l) NPCC-Li 循环前后,比例尺:(a), (c), (e), (g), (i), (k): 10 μm;(b), (d), (f), (h), (j), (l): 1 μm

采用对称电池研究电压迟滞现象,如图5,NPCC-Li对称电池在3/5 mA/cm2的条件下稳定的电压迟滞超过600/150小时,相对NPCC-Li而言CC-Li的电压在较短时间内发生变化。倍率性能如图5C,为了得到较为稳定的电压平台,倍率测试方法为先在3mA/cm2电流密度下容量1mAh循环10周,然后分别在0.5,1,3,5,10mA/cm2电流密度下循环,相应的NPCC-Li对称电池的过电位分别为10,20,50,70,140mV,同样条件下纯锂的对称电池过电位达到40,75,190,300,570mV。这里认为存在合适的表面离子/电子转移路径是NPCC-Li过电位较小的原因。关于NPCC-Li能够抑制锂枝晶生长的原因,作者认为对于纯锂电极来说,电解液仅存在于电极表面,因此锂沉积过程中也倾向于沉积在电极表面,CC-Li表面锂枝晶生长也是同样的原因,3D结构的NPCC-Li以及表面均匀的锂包覆利于锂的可逆均匀沉积并因此其过电位更小。为了进一步确认NPCC-Li的电化学性能,匹配LiFeO4正极并与纯锂、CC-Li电极对比,性能如图5所示。

Figure 5 a–c) 组装对称电池的电化学性能;a,b) 锂片、CC-Li,NPCC-Li分别组装对称电池在 a) 3 mA/cm和 b) 5 mA/cm电流密度下的充放电曲线;c) 倍率性能曲线;d–i) 全电池的电化学性能:d) 匹配LFP的充放电曲线;g)匹配碘正极的充放电曲线;全电池的倍率性能及循环性能:e);f) 匹配LFP正极;h);i) 匹配碘正极

【总结与展望】

氮磷掺杂能够有效的提高锂金属在碳纤维表面的包覆均匀度并提高其负载量,主要原因是碳材料表面改性从而具有亲锂的特性,利于融锂在碳纤维表面的扩散并促进其对碳纤维的均匀包覆。另外,采用的碳纤维骨架具有3D的结构,能够有效的提高电导率并降低界面阻抗,因此NPCC-Li材料表现出优异的电化学性能;同时,能够抑制锂枝晶的生长,延长电池循环寿命。对碳材料进行共掺杂从而实现表面改性提高复合材料浸润性并提高负载量的方法,不仅仅适用于金属锂电极,这样的思路对于其他复合材料也具有启发意义。

- 最新评论

- 我的评论