导读:丰田汽车公司旗下量产车型燃料电池汽车Mirai电堆首次实现全球领先的3.1kW/L体积功率密度。具备自增湿性能、3D fine-mesh钛合金流场、高耐久性和强环境适应性等特性(-30℃低温启动)的丰田Mirai燃料电池堆成本到底有多少。本文将从材料和工艺两个方面,通过DFMA(design for manufacturing and assembly)方法详细计算Mirai燃料电池堆成本。

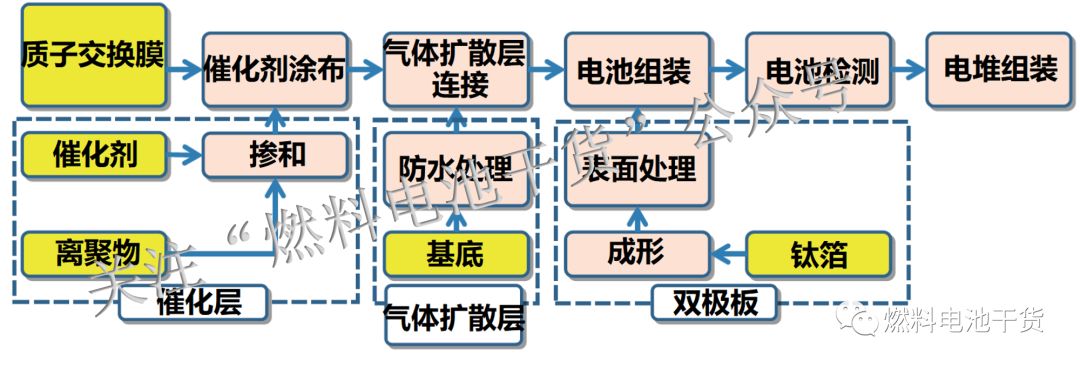

丰田燃料电池堆生产流程(丰田公布)

上图为丰田发布的燃料电池堆生产流程示意图。从催化剂浆料的掺和制备开始,到间歇槽模涂布制备催化层,接着转印到质子交换膜上,再与防水处理后的气体扩散层热压制备成MEA,最后与表面改性后的钛金属板组装成Mirai燃料电池堆。(注:SAI公司为对比Mirai电堆,引入了基准电堆)

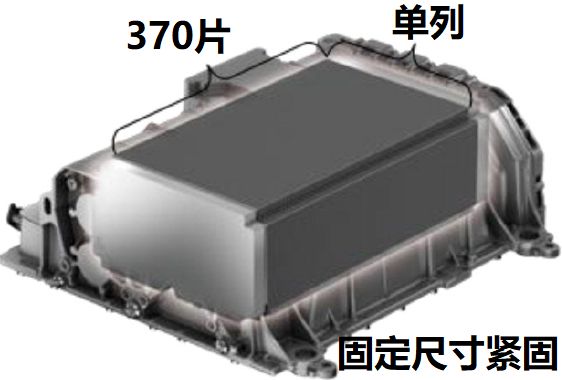

丰田Mirai燃料电池堆参数

丰田Mirai燃料电池堆的体积和质量分别为37L和56kg,电堆最大输出功率114kW,由370片单电池串联组成,单电池厚度1.34mm。根据SAI公司报告,一个丰田Mirai燃料电池堆的总反应面积为9.91㎡,因此面积功率密度为1.15W/c㎡,电池反应面积(active area)区域的高宽比为1:2,反应面积与总面积比为0.4:1(0.4:1为电化学反应面积与总面积比例,其中脊下MEA区域不计入反应面积)。

Mirai电堆结构

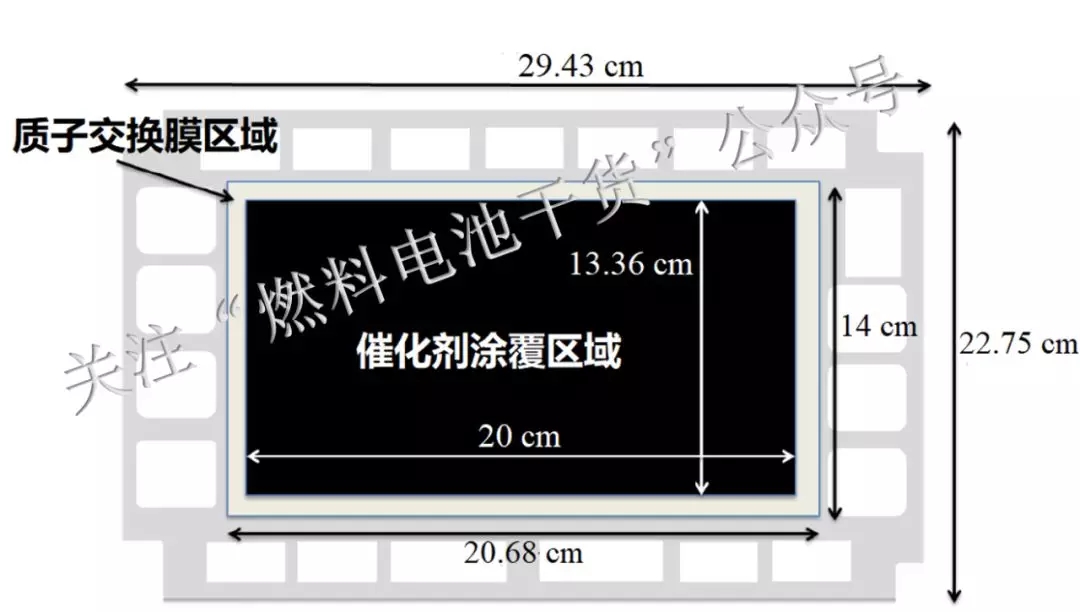

Mirai电池尺寸(SAI公布)

燃料电池堆的零件包括双极板、密封圈、气体扩散层、催化层和质子交换膜等,下图为丰田Mirai燃料电池堆零件供应商清单。注意,有关催化剂和密封圈的材料和制备技术皆计入了成本计算;虽然丰田Mirai燃料电池采用美国戈尔公司生产的GORE-SELECT质子交换膜,但其成本并没有被直接纳入SAI公司的成本计算研究中,而是通过采用常规的质子交换膜制备技术来计算成本。

丰田Mirai燃料电池堆零件供应商清单

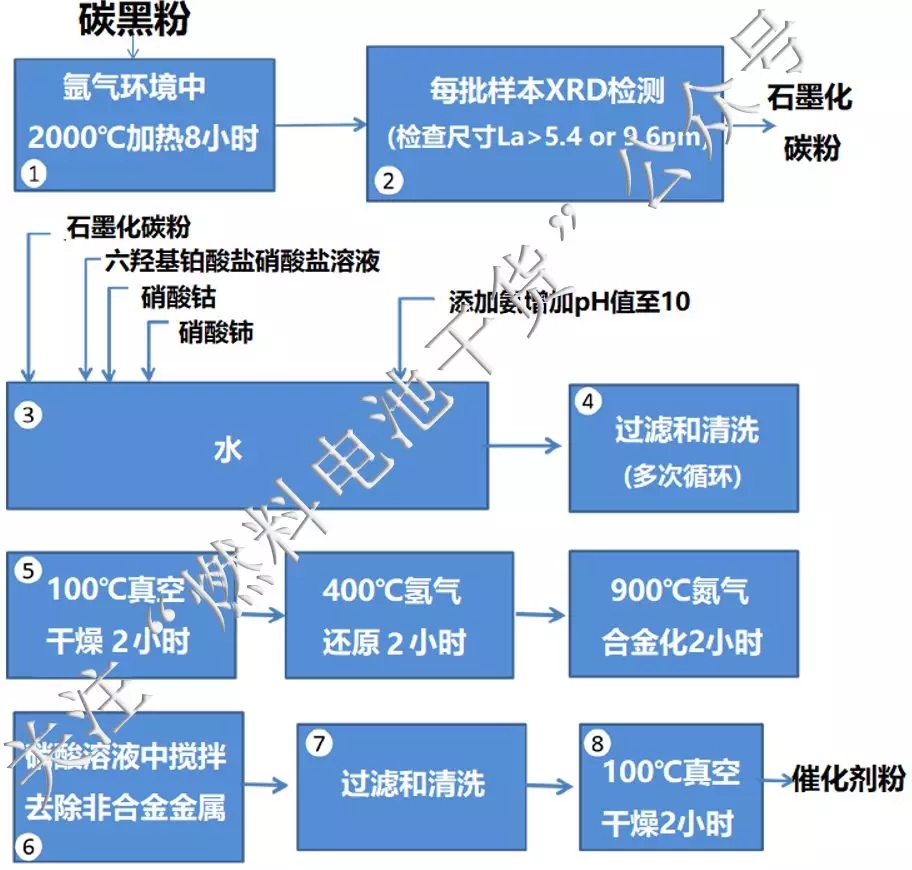

催化剂制备

由上述丰田Mirai燃料电池堆零件供应商清单可知,Mirai电堆的催化剂由科特拉(CATALER)制备。SAI公司的成本研究中用到了来自于科特拉的两项催化剂合成专利。除了为提高耐久性的石墨化碳粉附加加工步骤外,科特拉的催化剂加工步骤与去合金化PtNiO3/C合成方法非常相似。

据报道,可利用自由基清除方法向催化剂中加入氧化铈来提高耐久性。据相关资料,假设Pt负载量为0.3mg Pt/c㎡,因此每块电堆约30gPt。注意,由于目前还没有直接来自丰田的参考资料来验证这种催化剂Pt负载量,该数值还需要通过灵敏度分析验证。

Mirai电堆PtCo催化剂石墨化合成制备流程

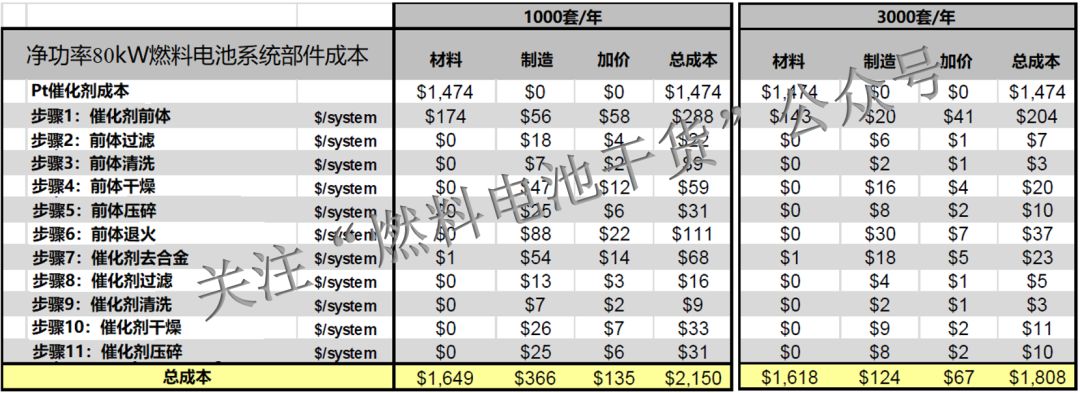

在制备PtCo催化剂方法中,假定铂供体材料(六羟基铂酸盐)成本是铂供体材料(氯铂酸)两倍。催化剂合成过程中的材料、制备和加价等细分明细如下图所示。在年产量1000套(堆)情况下,相关材料(不包括Pt)、催化剂合成和相关处理等均加价(markup)25%。

年产量为1000套和3000套情况下PtCo催化剂合成成本

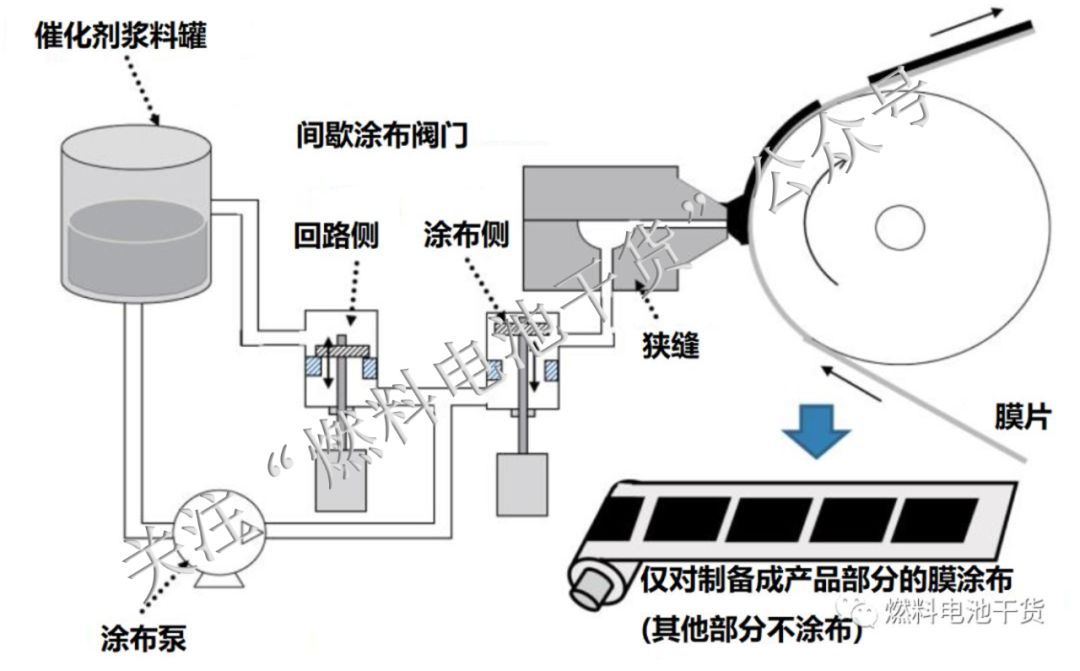

Mirai催化剂通过间歇槽模涂布方法制备。SAI公司成本研究提到催化层通过间歇槽模涂布方法制备工艺大概成本为每个电堆$800。间歇槽模涂布方法可以减少非活性区域部分涂膜造成的材料浪费。下图为丰田使用的间歇槽模涂布系统示意。

丰田间歇槽模涂布设备示意

钛金属板表面无定形碳涂层制备

丰田公布的相关文件显示,Mirai双极板为表面附有π共轭无定形碳涂层的冲压钛金属极板。钛金属极板表面碳涂层由氩气等离子体清洗步骤和等离子体化学气相沉积法等步骤制备。成本模型基于丰田专利,该专利确定了制备无定性碳及形成一定涂层厚度流程中所用的前体气体配方(precursor gas formulations)。

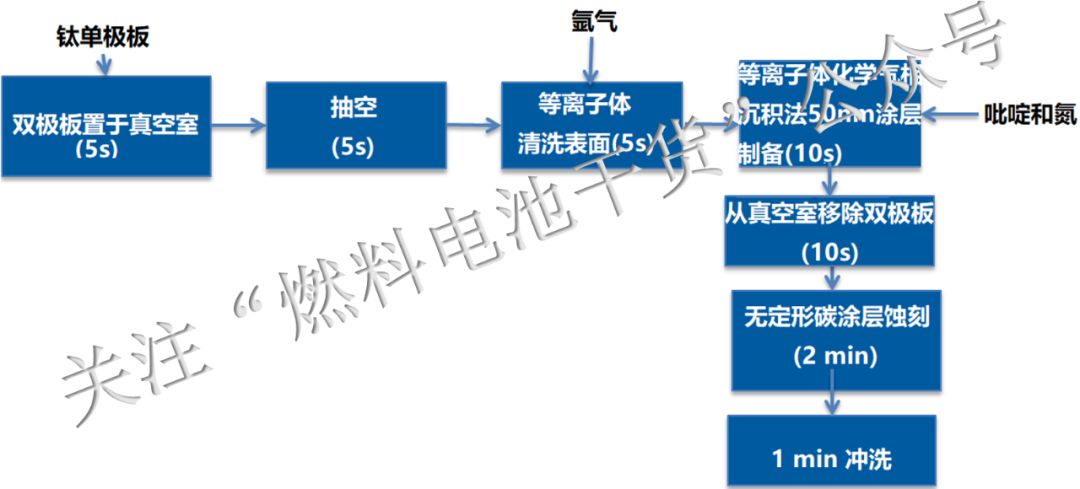

钛金属极板表面无定形碳涂层制备流程

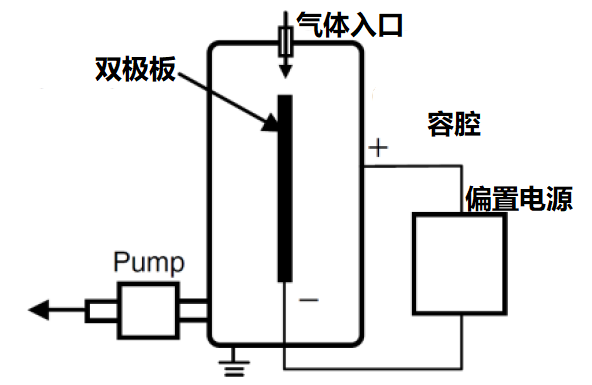

首先将每块薄板手动装入PECVD真空室(45cm直径×30cm高的容腔),抽空腔室后,使用氩等离子体清洁表面5秒钟。在氮载气体环境中由吡啶前体形成50nm厚的无定形碳涂层。注意,等离子体是通过电场电离形成并使用磁场来控制。在沉积10s后,手动卸载极板。紧接着,经过2分钟的硝酸蚀刻过程和1分钟漂洗过程完成涂层。

等离子体化学气相沉积法设备示意(丰田公布)

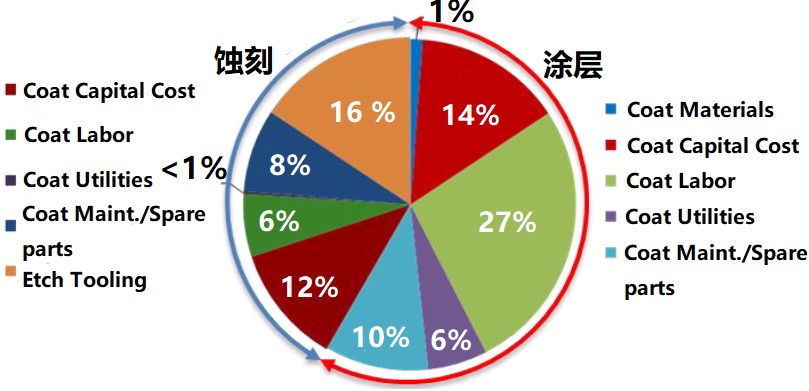

如下图所示,在年生产1000套系统(电堆)情况下,等离子体化学气相沉积法过程占总涂层成本的58%(0.63/1.08),蚀刻步骤占据剩余成本。在蚀刻成本中,蚀刻工具(etching tooling)是主要花销。由于目前未见蚀刻工艺的详细细节,因此简单假设蚀刻工具成本为每1000次蚀刻花费5000美元用于蚀刻材料或过滤。没有相关资料说明蚀刻过程中的材料数量或类型,因此,预估的蚀刻工具成本可能有出入。

钛板表面无定形碳涂层成本构成

密封圈制备

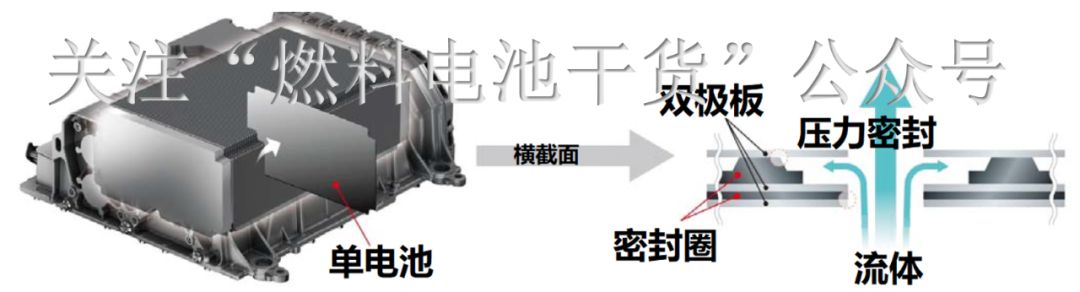

丰田Mirai燃料电池堆密封圈由丰田汽车公司控股住友理工(Sumitomo Riko)公司设计和开发。Mirai燃料电池堆的密封圈设计包含两个部分,即MEA周围的注塑成型结构密封圈(injection moleded frame gasket around the MEA)和双极板注塑成型密封圈(injection moleded bipolar plate gasket)。

密封原理

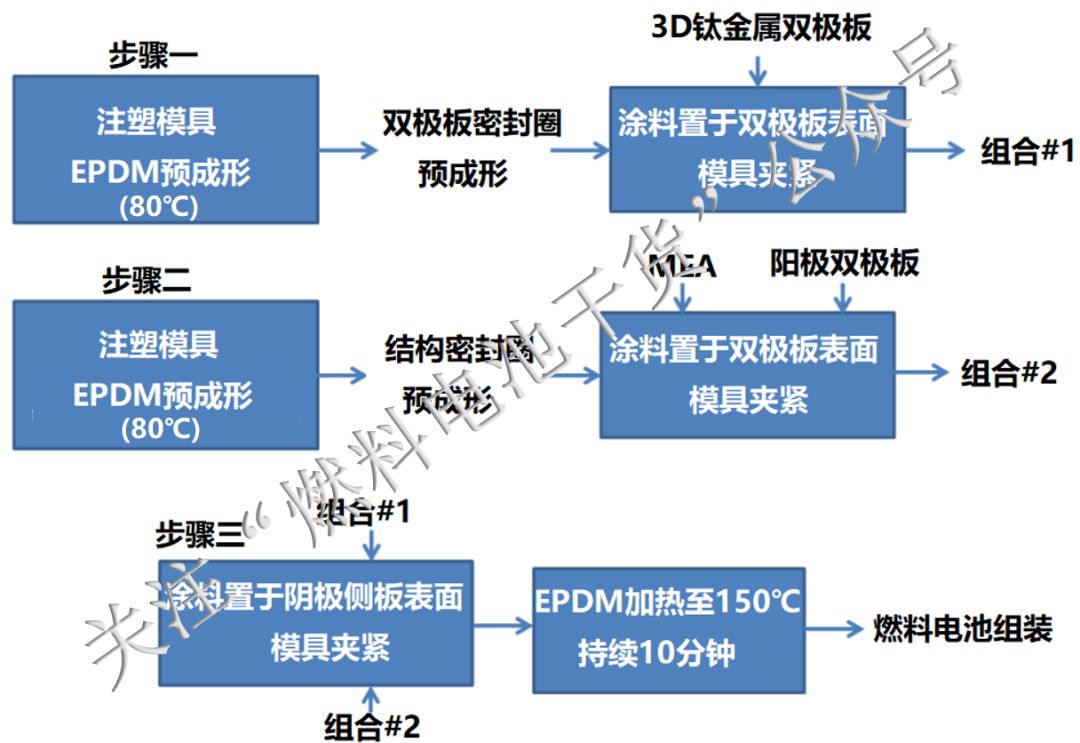

从住友理工公司的两篇密封圈设计专利可以看出Mirai燃料电池堆密封圈的制备和组装流程,如下图所示,专利中提到了一种采用EPDM橡胶材料及其制备燃料电池密封圈的方法。EPDM材料预成形的注塑成型过程分为两步:双极板密封圈预成形和MEA结构密封圈预成形。将组合#1和组合#2放入单个模具中并将涂层施加到阴极双极板上,然后在150℃下夹紧并加热10分钟以形成交联EPDM,形成密封和组成完成后的单电池。

住友理工密封圈制备流程(涂料用于增加附着力)

成本研究表明,由于加工时间长且一个模具中同时加热的部件数量有限(对应上图步骤三种“EPDM加热至150℃持续10分钟”过程),导致电池组装成本超过密封圈工艺总成本的60%(上图中三个步骤总成本为每个Mirai电堆$939)。对应上述步骤中涉及双极板相关的成本仅占10%,步骤一和步骤二中注塑成型约占30%。作为丰田汽车公司的供应商,住友理工向其提供注塑密封圈,假设只对注塑密封圈加价30%,最后交由丰田汽车公司组装单电池。

气体分布歧管

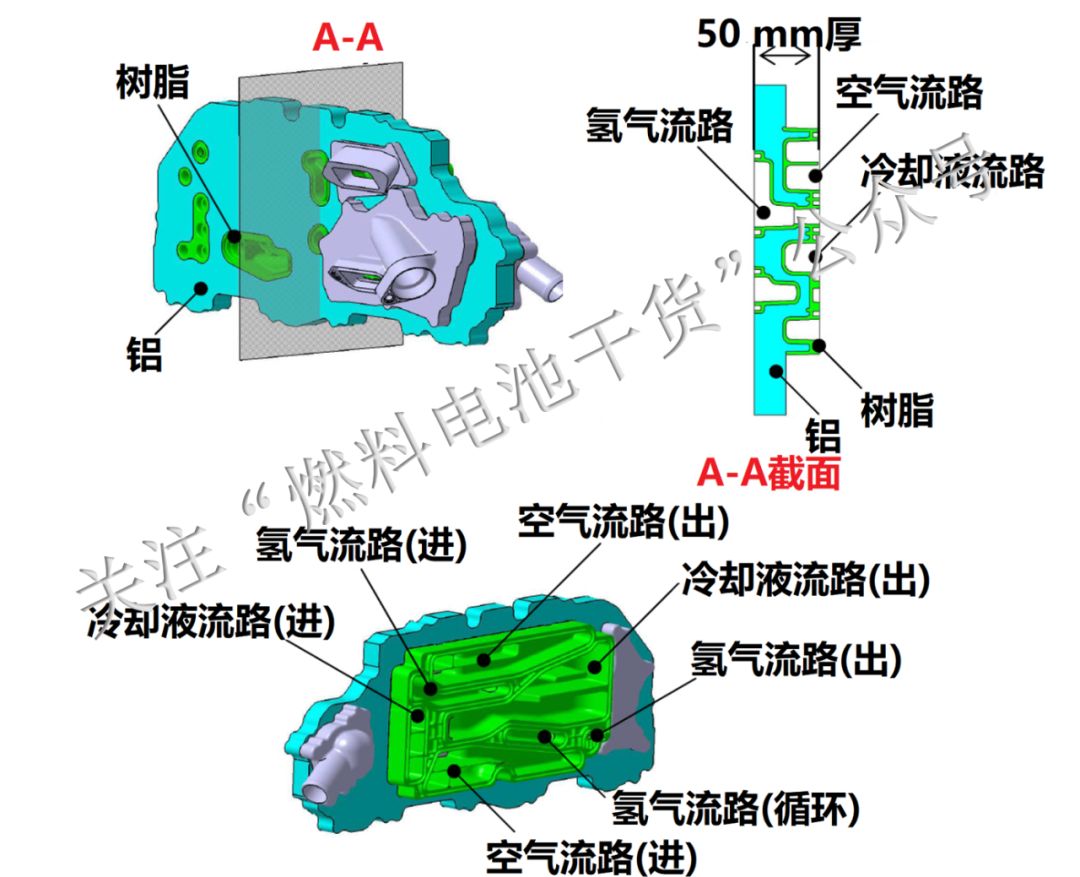

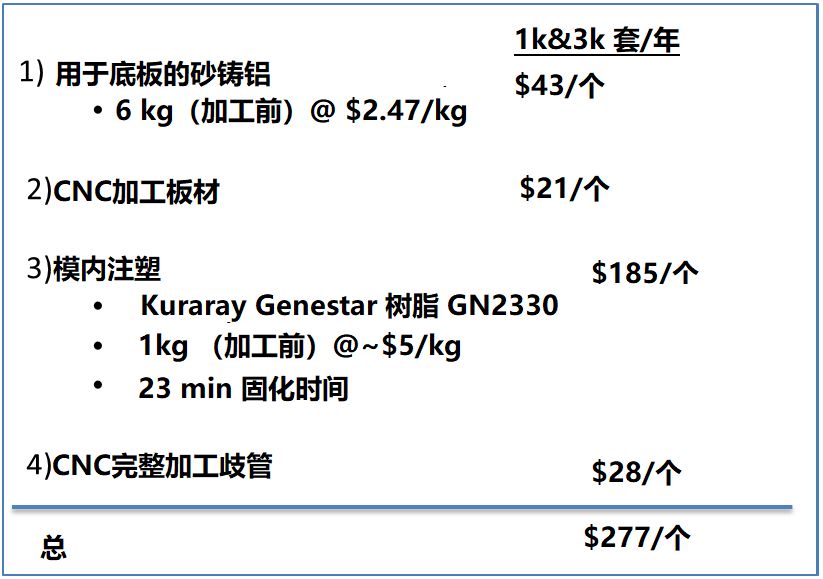

丰田Mirai燃料电池堆包含一个铝质的气体分配歧管和Kuraray GENESTAR树脂,该部分充当电堆端板、进出口管道和绝缘体。

Mirai进气歧管实物

其中,树脂组件模制在铝板上。该树脂是一种专有的聚酰胺材料,可将铝板与电堆绝缘开。此外,树脂含有降低电导率的添加剂,吸水性也较低(高温下的高吸水性会降低树脂材料的电绝缘性)。模内注塑过程占据歧管总成本67%(约$277/个)。

Mirai进气歧管示意

电堆歧管成本估计

Mirai电堆成本

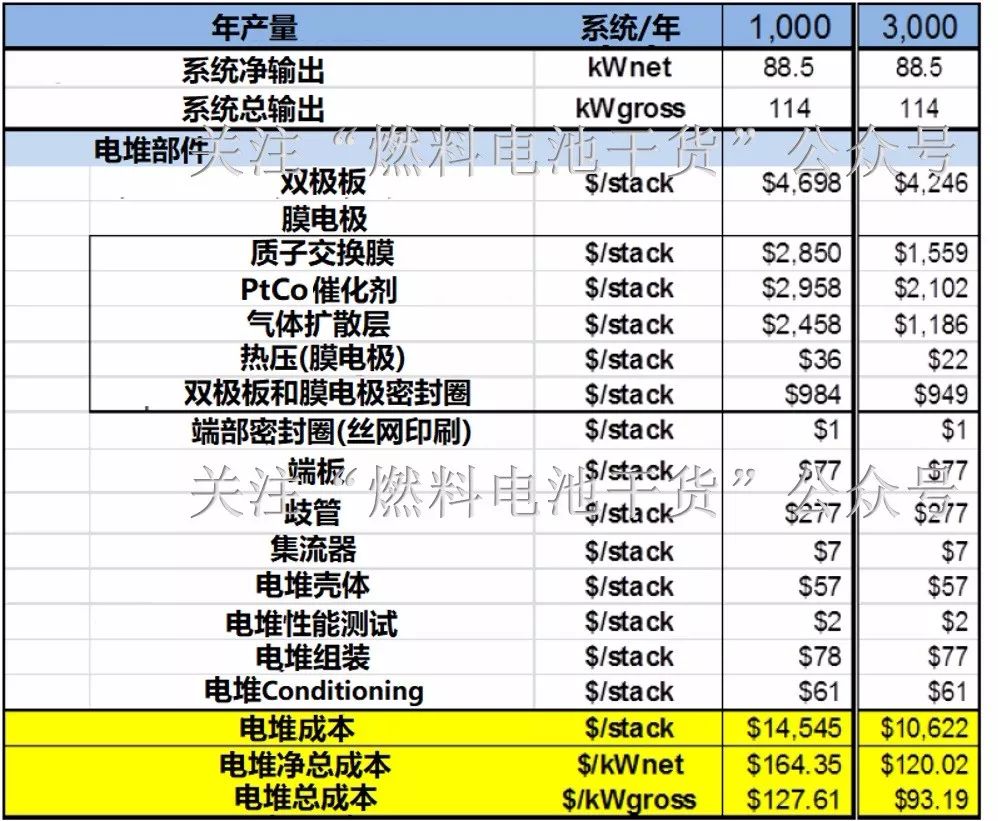

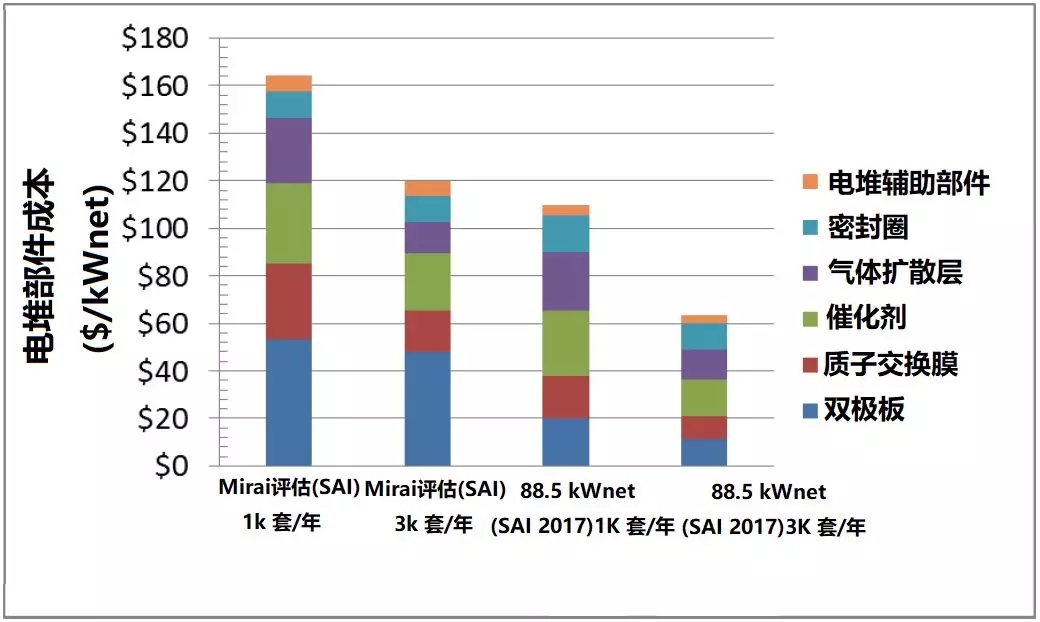

我们来逐项比较年生产量1k和3k套下丰田Mirai电堆和SAI公司净功率为88.5kW的基准电堆的成本。年生产量1k套时,Mirai单个电堆成本约为$14545,SAI公司净功率88.5kW基准电堆单个成本约为$9700。

年生产量1k和3k下Mirai电堆成本细分

两种电堆成本比较如下表所示。成本差异主要由以下因素造成:

1. Mirai燃料电池堆钛金属双极板比基准电堆中不锈钢双极板成本高。

2. Mirai的Pt载量较高为0.4 mg/c㎡,比基准电堆Pt载量高(基准电堆中Pt载量为0.125 mg/c㎡)。原因可能是大Pt载量提高耐久性。

3. 由于Mirai电堆的附件部件(如歧管)较多,因此成本比基准电堆高。

4. 尽管有些Mirai电堆部件采用与基准电堆相同的制备流程和方法,但Mirai电堆的有效反应面积(9.91㎡)大于基准电堆(8.88 ㎡)。

Mirai和SAI公司88.5kWnet电堆成本比较

注:图文资料来源于Strategic Analysis Inc.2017年相关报告

- 最新评论

- 我的评论