近年来,我国的新能源汽车产业伴随着政策暖风蓬勃发展, 动力电池市场空间广阔。目前动力电池仍以磷酸铁锂电池为主,但其比能量有限,未来将难以满足乘用车在续航里程方面的需求。因此,追求高比能量是锂离子动力电池的重要研发方向。高比能量动力电池将是未来研发和产业化的重点,要加快开发高镍三元体系等高比能量的动力电池以满足新能源汽车对续驶里程的要求。随着新能源汽车和储能市场的快速扩大,对动力电池的高安全性、高一致性、高合格率和低制造成本提出了更高的要求,动力电池企业要通过技术创新、生产自动化和管理规范化,加快推进电池行业的智能制造。

基于政策导向,目前国内比亚迪、宁德时代、国轩高科等多家知名电池企业均已加入高镍三元研发行列,并制定目标:

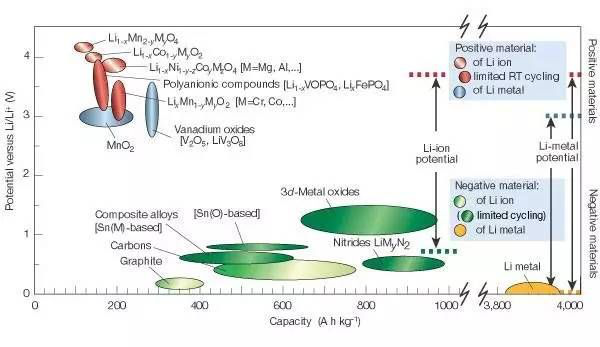

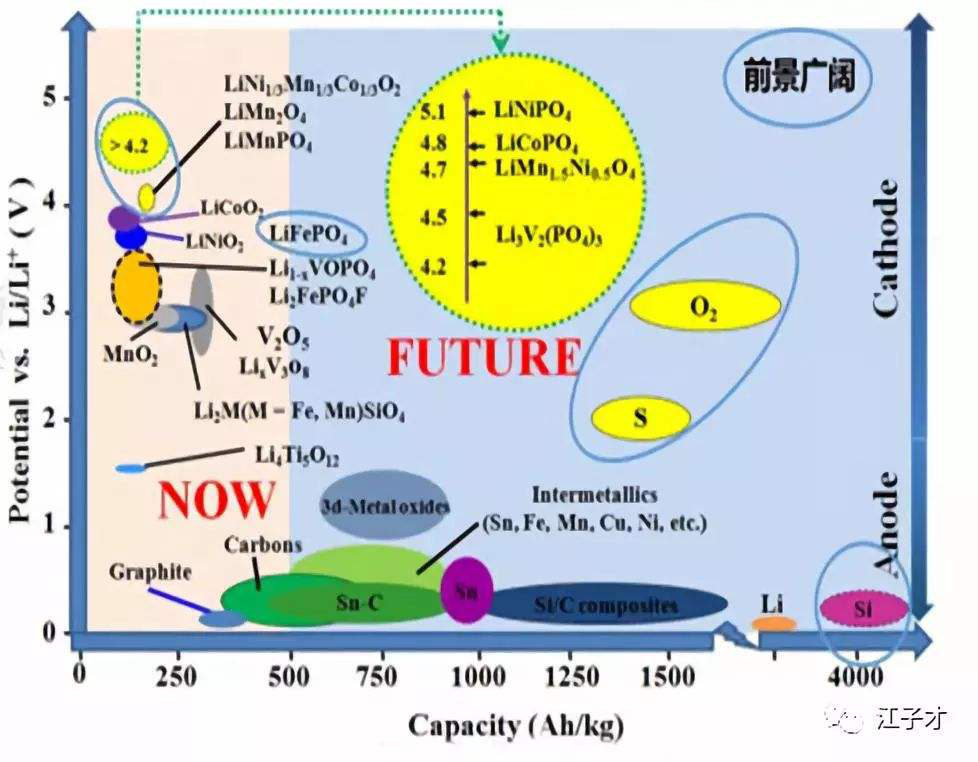

由于正负极容量的差异,正极材料往往是影响电池能量密度的瓶颈所在。层状LiNi1-x-yCoxMyO2 三元正极材料兼具了LiCoO2、LiNiO2和 LiMO2三者的优点,兼具了高放电容量、良好循环寿命和低成本的特点,是一种非常有应用前景的正极材料。研究者通过调节三种过渡金属的相对含量,可以获得满足不同要求的材料。大量研究指出高镍正极材料(Ni≥80 %),如 LiNi0.8Co0.1Mn0.1O2和LiNi0.8Co0.15Al0.05O2,具有较高的可逆比容量(>200 mAh/g)和较佳的循环稳定性,适合作为高比能量动力电池用正极材料,因此受到越来越多研究者的关注。

目前,磷酸铁锂电池能量密度在 150Wh/kg 的水平,普通的三元锂电池 NCM523 和 CM622能量密度在 160Wh/kg 的水平,而以 NCM811 为代表的高镍三元锂电池未来能量密度将达到300Wh/kg 以上。

考虑到钴作为三元电池正极材料的重要原材料,其价格在 2017 年快速上涨,从年初的每磅15 美元,上涨到年底的每磅 35.5 美元,涨幅达到 145%;而且在进入 2018 年之后涨势没有停歇。高镍三元材料在保证能量密度提升的同时,降低了钴的使用量:NCM523 以及 NCM622 的钴用量在 0.20kg/kwh,钴占比例为 12%左右;而 NCM811 的钴用量仅为 0.091kg/kwh,钴占比例迅速下降到 6.06%。

1、高镍正极材料存在的问题

高镍正极材料的容量主要由 Ni2+/Ni4+氧化还原对贡献,所以该材料容量随着镍含量的提高而增加,但是材料的循环性能和安全性能却随着镍含量的增加而逐渐恶化。由于Ni含量高,高镍正极材料也继承了LiNiO2材料的缺点。

1.1、化学计量比的材料合成困难

合成高镍正极材料的原料主要以氢氧化物前驱体为主,其中Ni 以Ni2+形式存在。烧结过程中,通过高温及氧化气氛将Ni2+氧化为Ni3+,然而 Ni2+转变成Ni3+的能垒较高,即使在纯氧气氛下也难以完全氧化,残余的 Ni2+仍将占据 3b 位,使得阳离子电荷降低,为了保持电荷平衡,部分 Ni2+会占据 3a 位(替代部分Li+),形成非计量比材料。提高温度可以促使更多的 Ni2+氧化,但是锂的挥发量随着温度的提高呈指数上升,导致非化学计量比材料形成。此外,高镍正极材料在高温下结构不稳定,循环过程中生成不再有锂离子脱嵌活性的立方岩盐相。

1.2、总碱量高

高镍正极材料的总碱量高,即颗粒表面锂残渣较多,且镍含量越高,总碱量也越高。当材料接触空气时,粉末材料的结构、形貌和成分发生变化,电化学性能逐渐下降,特别是暴露在潮湿的空气中,这种现象尤为明显,一般认为这些锂残渣会吸收空气中CO2 和H2O,也会形成 Li2CO3 和 LiOH。总碱量高对其工业生产、储存、运输以及电池的制备都提出了更高的要求。以电极制作为例,总碱量高易造成制备浆料时吸水结胶,导致机械加工性能变差。

1.3、热稳定和安全性能差

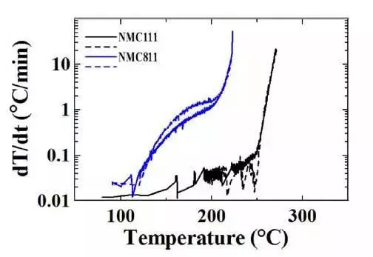

热稳定性和安全性是阻碍高镍正极材料电池产业化的关键因素。在商业化电解液中,当 LiCoO2,LiNiO2 和LiMn2O4 三种材料充电至 4.2 V 时,三种材料的热分解温度依次是 LiMn2O4>LiCoO2>LiNiO2,放热量依次是 LiMn2O4<LiCoO2<LiNiO。在实际使用,材料充电后镍转变为强氧化性的高价镍,它不仅与电池内部的其它组分如电解质等反应放出热量和气体,而且高价镍本身很不稳定,受热会分解并析出氧气。当热量和 CO2、O2 气体在密闭的电池内部聚集到达到一定压强时,就可能发生爆 炸。

上图是NCM811和NCM111在70℃-350℃之间自加热速率的曲线图。图中显示在105℃左右,NCM811开始发热,而NCM111还没有,一直到200℃时才开始出现了发热。NCM811在从200℃开始,发热速率为1℃/min,而NCM111还是0.05℃/min,这也意味着NCM811/石墨体系的电池较难通过强制安全认证。

2、高镍正极材料的改性研究进展

上述几种不利因素很大程度上限制了高镍正极材料的大规模应用。为了改善高镍正极材料的性能,研究者也提出了种种手段来予以解决,主要包括优化合成工艺、掺杂、表面修饰等方法。

2.1、优化合成工艺

在正极材料制备过程中,合成工艺直接影响材料的结构和形貌(材料颗粒的大小、形状及比表面积等),最终对材料的电化学性能产生影响。目前,大规模工业生产用的方法仅有共沉淀法, 通过控制合适的沉淀条件,多种过渡金属离子可在原子级别均匀混合,减少了材料合成过程中杂相产生的可能,而且表面一次颗粒均匀可控、二次球形颗粒粒径分布可控。在此基础上,将前驱体和锂盐均匀混合,然后经高温固相烧结即可得到材料。烧结工艺中的锂配比和烧结曲线均对材料的晶体结构、形貌及电化学性能有重要影响。

2.2、掺杂

掺杂改性是改善正极材料循环稳定性、结构稳定性与安全性有效的方法之一。掺杂的作用主要体现在以下两个方面:(1)对首次效率和循环性能的影响,掺杂可以一定程度上抑制充放电过程中的可逆相变;(2)掺杂可以缓冲脱嵌锂中层状结构的变化,降低材料在充电态下与电池各组分之间的反应,从而改善材料的循环寿命与安全性能。

常见的有 Mg2+、Al3+、Ti4+、F-等单元素掺杂以及 Cr-Mg、Al-Mg 等共掺杂。不同离子掺杂,所产生的改善效果也不同,对应的机理不同。Xiang 等在LiNi0.8Co0.2O2 材料中掺杂少量 Mg,结果材料的充放电效率和循环性能都有较明显的提高,这种性能的改进被归因为 Mg占在Li位形成缺陷和空位,造成嵌入/脱嵌过程中阻抗的减小。Wang 等发现部分 F-替代 O2-有利于稳定LiNi0.8Co0.1Mn0.1O2材料的表面结构,改善材料的高温循环性能。Sun 等发现 Mg-Al 共掺杂的LiNi0.8Co0.1Mn0.1O2 材料的结构稳定性和热稳定性优于未掺杂的或单一元素掺杂的材料。

2.3、表面修饰

高镍正极材料在充放电循环过程,特别是高电压高温下,Ni4+ 与电解液发生副反应,导致材料结构被破坏。表面包覆稳定的纳米层是一种有效改善高镍正极材料性能的方法,这种表面修饰层根据其脱嵌锂的性能又可以划分为电化学惰性包覆层和电化学活性包覆层。

用于表面包覆的电化学惰性物质主要有氧化物、磷酸盐、氟化]以及高分子聚合物等。Chung等采用原位聚合方法在LiNi0.8Co0.15Al0.05O2材料包覆一层PAN,不仅稳定了材料结构、延缓了材料循环过程中阻抗的增加,同时也改善了材料的倍率性能。Omanda等发现SiOx包覆提高了LiNi0.8Co0.2O2材料的热稳定性,但是材料的容量却有不同程度的下降。Huang等发现FePO4包覆提高了LiNi0.8Co0.15Al0.05O2材料的循环性能,但材料的首次充放电容量均所有下降。采用电化学惰性物质进行包覆时,会牺牲材料的放电比容量和能量密度。在此基础上,研究者提出了电化学活性物质包覆。

在高镍正极材料表面包覆一层充电态下具有更好的稳定性的电池正极材料或者嵌锂化合物,形成包覆型、核-壳型或者梯度型材料,既抑制了高镍正极材料表面 Ni4+与电解液之间的反应,又最大程度降低了包覆层对材料的放电比容量和能量密度的影响。Seino 等采用钛酸锂包覆高镍正极材料,材料的循环性能得到很大提高,而且材料的倍率性能也没有降低。Lu 等在LiNi0.8Co0.1Mn0.1O2表面包覆LiNi1/3Co1/3Mn1/3O2材料,避免了电化学性能突降的现象。Sun 等以Li[Ni0.9Co0.05Mn0.05]O2为核,镍浓度逐渐减少,钴锰含量逐渐增加,形成最终构成为Li[Ni0.83Co0.07Mn0.10]O2 的浓度梯度型材料,该材料兼具了高镍材料的容量和高锰材料的安全性能。

3、展望

层状高镍正极材料(Ni≥80 %)具有较高的可逆比容量(>200mAh/g)和较佳的循环稳定性,已成为材料、能源等学科的研究热点,也是未来高比能量动力电池的优选材料。但由于镍含量较高, 高镍正极材料在高电位下的循环性能、安全性能以及高温性能还存在较大挑战。

针对高镍正极材料开发的问题,通过优化烧结工艺,掺杂改性和包覆改性能够有效的改善这些问题。目前,Ni=80 %的高镍材料已成功开发,而Ni=90 %的高镍材料成功开发尚无报道。其中LiNi0.8Co0.15Al0.05O2 材料已在 Tesla 中运用,但不可否认,高镍正极材料批量生产的技术仍掌握在国外部分厂家手中,工艺难度大,技术要求高。因此,如何将高镍正极材料大规模产业化,完成高比能量动力电池的开发,将是研究者们开发的重中之重。

- 最新评论

- 我的评论